Устройство тормозов, разновидности и особенности эксплуатации

Содержание:

- Измерители уровня топлива

- Виды дисковых тормозных механизмов

- Устройство задних тормозов ВАЗ 2114

- Принцип работы стояночного тормоза

- В каких случаях вступает в работу система АБС?

- Применение дисковых гидравлических тормозов

- Коммутационная аппаратура

- Выбор дисковых тормозов для полуприцепа

- Диагностика тормозной системы

- Вакуумный усилитель тормозов

- Разновидности

- Сборка и регулировка тормозов с гидравлическим приводом автомобиля ГАЗ-51

Измерители уровня топлива

В измерителях уровня топлива используется реостатный датчик, помещенный в топливный бак (рис. 5. 13). С выработкой топлива поплавок перемещается и через рычаг воздействует на ползунок реостата, который соответственно меняет свое положение. Если автомобиль имеет два бака, то датчики помещают в каждый бак, при этом водитель с помощью переключателя может определить уровень топлива в каждом баке. Специальные контакты, установленные в некоторых типах датчиков, замыкаются при снижении уровня топлива до минимального уровня, позволяющего проехать ограниченное расстояние. Контакты включают контрольную лампу на щитке приборов, т. е. образуют сигнализирующий прибор выработки топлива.

В указателях уровня топлива используются магнитоэлектрические приборы (логометры) или, реже, электромагнитные указатели. Электромагнитные указатели соединяются с датчиком по схеме на рис. 5. 9, магнитоэлектрические — по схемам на рис. 5. 13. Схема на рис. 5. 13, б, характерна для системы 24 В, поэтому имеет добавочный резистор Re, гасящий напряжение. Сопротивление Rт — термокомпенсационное, Rд — сопротивление датчика, HL — лампа контроля минимального уровня топлива. Электромагнитные указатели используются с датчиками на максимальное сопротивление 60 Ом, магнитоэлектрические — на 90 Ом или 350 Ом (в основном, на автомобилях ВАЗ).

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

Механизм с фиксированной скобой

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Устройство задних тормозов ВАЗ 2114

Устройство задней тормозной системы ВАЗ 2114 имеет следующий вид:

- Ступичная гайка

- Фланец ступицы. К ней крепится тормозной барабан

- Нижняя стягивающая пружинка

- Левая колодка

- Упорная пружина

- Цилиндр

- Верхняя стягивающая пружинка

- Направляющая планка

- Эксцентрик

- Правая колодка

- Накладка колодки

Сзади на авто установлены барабанные тормоза. Такая конструкция проверена временем и считается весьма эффективной. В неё, помимо указанных выше элементов, также входит стояночный тормоз. Он обеспечивает надёжную фиксацию авто даже на наклонной поверхности во время остановки или стоянки. Ручник на ВАЗ 2114 имеет такое строение: Тормозная система автомобилей этой модели достаточно надёжная и выносливая. Но и она нуждается в регулярном обслуживании. Для обеспечения эффективности торможения необходимо своевременно менять колодки и диски, а также барабаны и другие элементы. Детали системы нуждаются в регулярном осмотре для выявления внешних повреждений и дефектов. При их выявлении сломанные элементы меняются, даже если их регламентный срок замены не наступил

Особое внимание следует уделять исправности ручного тормоза, нужно следить за состоянием троса. Если ручник не обеспечивает надёжную фиксацию авто на наклонной поверхности, значит, тросик нужно подтянуть или заменить

Оставлять автомобиль на парковке на передаче неправильно. Для этого используется стояночный тормоз. Езда с неисправной тормозной системой запрещена законом и очень опасно. Внезапно отказавшие тормоза могут стать причиной тяжёлой аварии с непредсказуемыми последствиями. Поэтому система нуждается в регулярной проверке, обслуживании и ремонте при выявлении неисправностей. Проверить и отремонтировать тормоза обычно можно самостоятельно. Обращение в автосервис требуется в сложных случаях и при неуверенности владельца в собственных силах.

Принцип работы стояночного тормоза

Как и в рабочей системе, стояночный тормоз состоит из двух составляющих – привода и исполнительного механизма.

Зачастую в стояночном тормозе используется механический тип привода, который обладает простотой конструкции и надежность.

В качестве исполнительных механизмов обычно используются барабанные тормоза, для чего в их конструкцию добавлены специальные рычаги.

Весь привод состоит из храпового механизма, установленного в салоне связанного с тросом, тянущимся под автомобилем к тормозным механизмам, где он соединяется с рычагами.

Принцип работы очень прост: поднимая рычаг в салоне, водитель задействует храповой механизм, исключающий самовольное опускание ручника.

В результате этого действия, водитель тянет трос, а тот в свою очередь обеспечивает перемещение рычага, который разводит колодки, прижимая их к барабану.

Для растормаживания водитель нажимает клавишу на рычаге, тем самым выводя из зацепления собачку из храпового механизма. Это позволяет опустить рычаг и привести весь механизм в исходное положение.

Недостатком такого привода ручного тормоза является надобность в периодическом регулирования натяжения троса. Также трос со временем может перепреть, и его придется менять.

В современных системах ручного тормоза применяются электрические приводы. Причем некоторые из них даже используются в качестве исполнительного механизма дисковые тормоза.

Также такой тип стояночного тормоза может блокировать не колеса, а трансмиссию.

Суть такого типа привода сводится к тому, что в рабочие механизмы устанавливаются электродвигатели, которые и воздействуют на колодки.

Но такие приводы считаются конструктивно сложными, что значительно повышает вероятность их поломки. Поэтому они пока не получили широкого распространения.

Многие автопроизводители продолжают отдавать предпочтение простому и дешевому тросовому ручному тормозу.

В каких случаях вступает в работу система АБС?

АБС вступает в работу в случае блокировки колес, ведь у блокируемых колес сцепление с дорогой намного ниже, чем у колеса, котящегося по дороге. В этом случае у блокируемого колеса управление и тормозные силы не контролируемые. АБС выполняет функцию контроля работы колеса. АБС регулирует сцепление шин с покрытием за счет передачи тормозных усилий таким образом, чтобы степень проскальзывания колес с дорогой составляла от 15 до 20%.

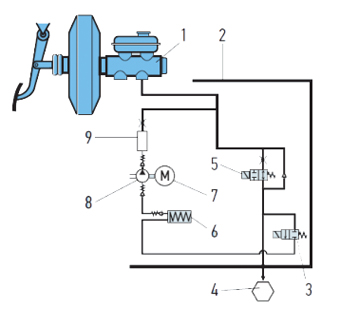

Устройство системы АБС и работа системы АБС

1) Главный тормозной цилиндр;

2) Модуль АБС

3) Выпускной электромагнитный клапан

4) Тормозной суппорт

5) Впускной электромагнитный клапан

6) Аккумулятор давления

7) Электродвигатель насоса

8) Насос

9) Амортизационная камера

Работа системы АБС заключается в следующем

1) Во время обычного торможения клапаны системы АБС не задействованы и необходимое усилие торможение контролирует водитель с помощью педали тормоза;

2) Во время торможения с проскальзыванием с возможностью блокировки включается система АБС.

Современные системы АБС имеют возможность регулировать усилия торможения отдельно для каждого колеса. При приближенности колеса к блокировке система АБС начинает удерживать давление. Клапаны начинают отсекать суппорт колеса от главного тормозного цилиндра – что обеспечивает постоянное независимое давление на рабочие поршни независимо от усилия нажатия на педаль.

Если проскальзывание колеса становится более 20%, происходит спад давления, которое регулирует насос, сбрасывая тормозную жидкость из суппорта в главный цилиндр.

Если проскальзывание колеса становится ниже 20%, система АБС повышает давление при помощи открытия клапанов.

Применение дисковых гидравлических тормозов

Правда, в экстремальных условиях могут возникнуть проблемы, поэтому лучше иметь при себе, так называемый, ремонтный набор «для прокачки». Но особо надеяться на него тоже не нужно — в случае серьезной механической поломки, ликвидировать ее в полевых условиях самостоятельно не получится. Впрочем, велосипедистов можно успокоить — глобальные поломки гидравлических дисковых тормозов бывают очень редко. Гораздо чаще ломаются рамы, колеса или, например, багажники.

Но владельцам велосипедов с подобными тормозными системами надо иметь ввиду, что у такой дисковой гидравлики совсем крохотный зазор между роторной конструкцией и непосредственно колодками — какие-то буквально доли миллиметра. Особенность в том, что этот зазор никак не регулируется и поддерживается абсолютно в автоматическом режиме. И значит, при наличии больших загрязнений, колодки сами себя просто «съедают».

Но в отличие от механических дисковых тормозов, чьи стершиеся колодки делают их абсолютно нерабочими до момента подстройки, гидравлический тормоз будет функционировать. Но будет расти и износ колодок.

Коммутационная аппаратура

Коммутационная аппаратура связывает электропотребителей и бортовую сеть и делится на коммутационную аппаратуру прямого действия – выключатели, переключатели, кнопки и аппаратуру дистанционного действия реле, контакторы. Аппаратура прямого действия может объединяться в комбинированные многофункциональные устройства. В рукоятки элементов коммутационной аппаратуры прямого действия в ряде случаев встраиваются лампы со светофильтрами, цвет которых зависит от функционального назначения аппаратуры: красный, предупреждающий о необходимости принятия мер для предотвращения аварийной ситуаций, оранжевый — необходимо принять меры для обеспечения нормальной работы, зеленый -нормальная работа, синий — включен дальний свет, двигатель находится в холодном состоянии, а также лампы подсветки, облегчающие поиска темноте. Условные обозначения, поясняющие функциональное назначение включаемого устройства, стандартизованы. По конструктивному исполнению выключатели и переключатели делятся на кнопочные, клавишные, поворотные, в том числе со съемным ключом, рычажные.

Клавишные выключатели и переключатели широко распространены на автомобилях. Они имеют два переключатели три фиксированных положения. В перекидной конструкции при нажатии клавиши пружинный толкатель перекидывает контактную пластину, замыкающую контакты. В ползунковой конструкции рис. 4. 3, б, толкатель перемещает контактную пластину. При этом происходит самоочищение контактов. Падение напряжения на контактах выключателей и переключателей не должно превышать 0,1 В. Поворотные конструкции применяются в выключателях зажигания и подрулевых переключателях. Выключатель зажигания коммутирует системы зажигания, пуска, стеклоочистителей, указателей поворота, фонаря заднего хода, а в некоторых случаях фар головного света и радиоприемника. Основой выключателя является контактный узел, состоящий из подвижных и неподвижных контактных дисков. Некоторые выключатели зажигания оборудованы противоугонным устройством, блокировкой От повторного включения стартера и сигнализацией об оставленном ключе зажигания. В таком случае повторное включение стартера возможно лишь после возврата выключателя в нулевое положение.

Подрулевые переключатели имеют несколько отдельных контактных узлов, управляемых собственными рукоятками. Переключатель наружного освещения и световой сигнализации, управляет переключением фар с близкого на дальний свет и обратно, указателями поворота, стояночными огнями. Переключатель стеклоочистителя, изменяет режим работы стеклоочистителя ветрового стекла: работа на большой, малой скорости, прерывистый режим, включен омыватель, а также включен стеклоочиститель заднего стекла и его смыватель, Положения выключателя предусмотрены фиксированные и нефиксированные, например, для включения смывателя ветрового стекла. Конструкция. кнопочных выключателей аналогична общепромышленным. В них нажатие кнопки переводит подвижный контакт из одного положения в другое. Кнопочный выключатель без фиксации замыкает контакты, отжимаемые затем пружиной.

Выбор дисковых тормозов для полуприцепа

Плюсы:

- Удобство и быстрота при проведении технического обслуживания.

- Стабильность характеристик приводит к улучшению торможения.

- Минимальный зазор между колодкой и диском позволяет максимально быстро приводить тормозную систему в действие.

- Более эффективны, так как поверхность диска и колодок плоские, коэффициент трения больше чем у барабанных тормозов.

- В отличие от барабанного механизма, где усилие ограничено прочностью барабана, дисковые тормоза практически не ограничены по тормозному усилию на колодках.

Минусы:

- Дисковые тормоза более открыты для воздействия пыли и грязи с полотна автодороги. Под воздействием высокой температуры грязь может кристаллизироваться и мешать свободному перемещению суппорта и колодок, в результате чего возникает эффект «подтормаживания», который может привести к перегреву тормозного механизма. Трескаются тормозные диски, сокращается срок службы ступичного механизма, в самом худшем случае может заклинить подшипник, что приведёт к катастрофическим последствиям.

- Требуют постоянного визуального контроля со стороны водителя.

- При продолжительном простое полуприцепа тормозные колодки могут «прикипеть» к тормозному диску.

Диагностика тормозной системы

Для диагностирования общей эффективности тормозной системы зачастую применяются специальные стенды.

Наибольшее распространение получили барабанные стенды, позволяющие определить усилие, создаваемое тормозной системой на каждом колесе и время срабатывания системы.

Затем исходя из показаний, производится обслуживание и ремонт.

Народные методы диагностики тормозов.

Одним из таких методов является замер тормозного пути. Именно этот метод положен в основу площадочного стенда.

Суть метода сводиться к движению авто с определенной скоростью по ровной площадке с последующим экстренным торможением.

После этого замеряется тормозной путь и на основе замеров и сравнения их с номинальным значением, указанным в тех. документации к авто, определяется эффективность тормозов.

К примеру, на ВАЗ 2109 в полностью загруженном состоянии тормозной путь на сухой ровной поверхности при скорости 80 км/ч должен составлять примерно 38 м.

Значение меньше или таковое указывает на отличную работу тормозов, большее значение сигнализирует о проблемах в работе.

Недостатком этого метода является невозможность определения эффективности работы тормозов на каждом колесе и время срабатывания привода.

Также на показания в значительной мере влияют дорожные условия при проведении диагностики (мокрая поверхность дороги или сухая и т.д.).

Вакуумный усилитель тормозов

Чем большей становилась масса автомобиля, тем большее усилие требовалось приложить к педали тормоза, чтобы достаточно эффективно снизить скорость или остановить автомобиль. Было бы непростительной ошибкой не использовать те физические процессы, которые происходят во время работы двигателя. Ошибки не совершили — установили вакуумный усилитель. Почему вакуумный? Он использует разрежение, создаваемое во впускном коллекторе двигателя. Устройство такого усилителя несложное (рисунок 7.7): есть корпус, разделенный диафрагмой на две камеры – вакуумную и атмосферную. На штоке педали тормоза, внутри усилителя, установлен следящий клапан (Для простоты восприятия на рисунке 7.7 следящий клапан не показан), открывающий или перекрывающий доступ атмосферного давления в атмосферную камеру. Кроме того, установлена возвратная пружина диафрагмы усилителя. После усилителя последовательно установлен главный тормозной цилиндр.

Рисунок 7.7 Вакуумный усилитель тормозов в сборе с педалью и главным тормозным цилиндром.

Примечание

В силу различных конструктивных особенностей двигателей разрежение может подводиться не только от впускного коллектора, но и от специального вакуумного насоса. Например, для всех дизельных двигателей используется вакуумный насос, поскольку у них разрежение во впускном коллекторе небольшое.

Как это работает? Довольно просто: в исходном положении (когда тормозить никто не собирается) давление в обеих камерах одинаковое и равно давлению, создаваемому во впускном коллекторе. Как только возникнет необходимость затормозить, необходимо будет нажать на педаль тормоза — перемещение педали передастся через толкатель к следящему клапану. Клапан перекроет канал, который соединяет атмосферную камеру с вакуумной. Дальнейшее перемещение соединит атмосферную камеру с атмосферой. Возникнет перепад давления, который начнет воздействовать на диафрагму и перемещать ее, преодолевая усилие возвратной пружины, а диафрагма, в свою очередь, будет перемещать шток поршня главного тормозного цилиндра.

Примечание

Такая конструкция вакуумного усилителя обеспечивает значительное дополнение усилия (усилие может достигать пятикратного увеличения) на штоке поршня главного тормозного цилиндра, которое пропорционально усилию на педали тормоза. Если проще — чем сильнее вы будете давить на педаль, тем сильнее и эффективнее будет работать вакуумный усилитель.

Как только водитель отпустит педаль тормоза, атмосферный клапан перекроется, давление в обеих камерах усилителя выровняется, а диафрагма вернется в исходное положение под действием возвратной пружины.

Проверки вакуумного усилителя

Важно знать, что, садясь за рабочее место водителя, следует всегда проверять техническое состояние вакуумного усилителя. Как это сделать? Элементарно…. Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

1. Запустить двигатель на 1-2 минуты, а потом заглушить его. Если при первом нажатии на педаль тормоза педаль нажата полностью, но при последующих нажатиях ход педали становится больше с каждым нажатием, значит усилитель работает правильно. Если высота хода педали остается неизменной, значит усилитель работает нормально.

Рисунок 7.8 Иллюстрация к п. 1.

2. При неработающем двигателе нажать на педаль тормоза несколько раз. Потом нажать на педаль тормоза и запустить двигатель. Если педаль движется вниз незначительно, это является нормальной работой усилителя. Если движение педали не изменяется, усилитель неисправен.

Рисунок 7.9 Иллюстрация к п. 2.

3. При работающем двигателе, нажать на педаль тормоза и потом остановить двигатель. Удерживать педаль нажатой около 30 секунд. Если высота педали не изменяется, усилитель работает нормально, если педаль поднимается — усилитель неисправен.

Рисунок 7.10 Иллюстрация к п. 3.

Выполнить три теста, описанных выше. Если хотя бы один тест из трех не соответствует нормальной работе, проверить обратный клапан, вакуумный шланг и усилитель на наличие повреждений.

Разновидности

Тормоза на авто применяться начали сразу с момента появления машин. Первые системы были примитивными и простыми, но со своей задачей справлялись, поскольку и скорость движения автотранспорта была невысокой. По мере усовершенствования авто дорабатывались и тормоза. Также были разработаны различные виды тормозных систем со своими конструктивными отличиями и особенностями.

В целом, все виды тормозных систем, используемых на транспорте можно разделить по категориям:

- Назначение

- Тип привода

- Устройство рабочих механизмов

Поскольку эта система должна осуществлять ряд функций, то в конструкции авто применяется несколько видов тормозов, и у каждого из них свое назначение.

Виды по назначению

На легковых машинах применяется два вида тормозов – рабочий и стояночный. Дополнительно же на автотранспорте могут применяться еще резервный и горный тормоза.

Рабочим осуществляется замедление машины вплоть до полного прекращения движения. Особенность их работы заключается в том, что скорость замедления зависит от силы нажатия на тормозную педаль.

Стояночный тормоз, как понятно из названия, предназначен для обездвиживания авто на стоянке. Благодаря ему колеса блокируются, и машина не сможет самовольно откатиться.

Резервный тормоз, еще называют аварийным. Нужен он для обеспечения остановки авто при поломке рабочей системы. На легковых моделях обычно резервного тормоза как отдельно стоящей системы нет, а его функцию выполняет стояночный тормоз.

Горный тормоз применяется на грузовиках. Суть его заключается в принудительном сбросе оборотов двигателя при движении с горы, что позволяет замедлить авто без использования рабочего тормоза, чтобы исключить перегрев и отказ рабочих механизмов.

Типы привода

Существующие виды тормозных систем различаются и по типу привода. В задачу привода входит передача усилия рабочие механизмы или выполнение определенных действий с их составными частями.

Их можно разделить на:

- Механический

- Гидравлический

- Пневматический

- Комбинированный

В механическом типе водитель воздействует на рабочие узлы посредством систем тяг, тросов и рычагов. Для рабочих тормозов этот тип привода обычно не используется, зато он нередко применяется на стояночном тормозе.

Гидравлический – самый распространенный на легковушках привод. Построен он на физическом свойстве жидкости — несжимаемости. Это позволяет использовать жидкость для передачи усилия на рабочие механизмы.

Устройство простейшей системы тормозов

Пневматический привод применяется на грузовиках. Здесь основным рабочим телом выступает сжатый воздух, нагнетаемый компрессором. Водитель же нажимая на педаль, открывает каналы, по которым воздух подается в специальные камеры связанные с рабочими механизмами.

Комбинированные приводы обычно используются на спецтехнике. Такой привод может включать в себя конструктивные элементы перечисленных типов приводов. К примеру, он может быть гидромеханическим, электромеханическим и т. д.

Разновидности рабочих механизмов

Рабочие механизмы воздействуют на колеса, обеспечивая замедление их вращения. То есть, это основные элементы тормозной системы. Они могут быть ленточными, дисковыми и барабанными. Первый тип практически не используется и его можно встретить только на спецтехнике. Суть работы его сводится к тому, что на оси, которая передает вращение на колесо, сделан барабан, с одетой на нем лентой. При торможении водитель воздействует на ленту, натягивая ее, и за счет трения скорость вращения барабана замедляется.

Дисковые механизмы – одни из самых распространенных на легковых машинах. Здесь основным рабочим элементом выступает диск, жестко посаженный на колесную ступицу. Привод системы связан с суппортом, установленном на тормозном диске. В нем установлены фрикционные колодки. При торможении посредством суппорта осуществляется прижим колодок к диску, и трение между ними замедляет вращение ступицы.

В барабанных тормозах вместо диска используется барабан, посаженный на ступицу. Внутри него на неподвижной части ступицы размещены две колодки в виде полумесяцев. При торможении привод обеспечивает разжатие колодок, в результате они прижимаются к барабану и замедляют его вращение.

Сборка и регулировка тормозов с гидравлическим приводом автомобиля ГАЗ-51

Для сборки тормозного механизма автомобиля ГАЗ-51 необходимо выполнить следующие операции:

- вставить в защитный тормозной диск два регулировочных эксцентрика, надеть на них с наружной стороны пружины и завернуть гайки;

- собрать колесный тормозной цилиндр, установив в него пружину, две манжеты, два поршня, надеть уплотняющие чехлы и установить упорные штифты колодок;

- привернуть колесный тормозной цилиндр в сборе к защитному диску;

- установить колодки, закрепить их скобами и вставить опорные пальцы с эксцентриковыми втулками и стяжной пластиной; с обратной стороны на пальцы навернуть контргайки с пружинными шайбами;

- надеть стяжную пружину 6 колодок;

- прикрепить защитный тормозной диск 7 к фланцу поворотной цапфы (переднее колесо) или к фланцу кожуха полуоси (заднее колесо) и установить тормозной барабан;

- завернуть в колесный цилиндр со стороны защитного диска клапан выпуска воздуха с пробкой и присоединить штуцер шланга гидравлического привода.

Для сборки главного тормозного цилиндра необходимо:

- установить в цилиндр последовательно выпускной 13 и обратный 14 клапаны в сборе с пружиной 15 выпускного клапана, пружину 16 обратного клапана с опорной шайбой, переднюю резиновую манжету 18 и поршень 21 со звездообразной пластиной 19 и, резиновым уплотнительным кольцом 22 у опорную шайбу 23 поршня и стопорное пружинное кольцо 24;

- вставить проволоку диаметром 5—6 мм в компенсационное отверстие 12 и убедиться, что оно свободно и не перекрывается передней манжетой;

- установить прокладку 4 и привернуть крышку 10 резервуара;

- укрепить на шайбе цилиндра защитный резиновый кожух 1 стяжным кольцом, вставить шток 2 и закрепить на нем второй конец защитного кожуха;

- прикрепить цилиндр к раме, соединить шток цилиндра с тормозной педалью и привернуть штуцеры гидравлического привода;

- заполнить систему тормозной жидкостью; для этого залить в резервуар цилиндра жидкость и прокачать последовательно все тормоза колес, как это было указано выше, с целью удаления воздуха из системы.