Как проходит процесс получения бензина из нефти?

Содержание:

- Состав бензина

- Применение

- Нефтепродукты из сырой нефти

- Риформинг

- Основные качественные характеристики бензинов

- Процесс прямой перегонки

- Свойства бензинов

- Процесс получения бензина из нефти кустарным способом

- Топливо для бензиновых двигателей и его характеристики

- Производство бензина – общая информация

- Определение термина «синтетическое топливо»

- А как вообще производят современный бензин?

- Физико-химические свойства бензина

- Как развивалось применение?

- Экспорт нефти

- А можно ли сделать это все своими руками?

- Применение

- Из грязи в князи

- Процесс прямой перегонки для создания бензина

- Послесловие

- Послесловие

- Из чего делают бензин

- Виды нефтепродуктов

- Что такое бензин?

- Как сделать бензина из газа

- Заключение

Состав бензина

В состав бензина входит смесь жидких углеводородов, выкипающих при температуре от 33°С (пусковая фракция, отвечающая за легкость старта силового агрегата в зимний период). Конец выкипания топлива происходит при нагреве до 205°С. Температурный диапазон кипения может корректироваться в зависимости от количества и типа введенных присадок. В составе горючего присутствует сера (вредная примесь, допустимая объемная доля не превышает 0,05%) и бензол (допускается объемное содержание до 5%).

Для улучшения устойчивости к детонации в состав горючего вводят присадки. Например, в СССР для получения бензина сорта АИ-93 использовался тетраэтилсвинец. Поскольку компонент является токсичным и негативно влияет на каталитические нейтрализаторы (стали устанавливаться в Европе и США с начала 80-х годов), то его применение запретили. Монометиланилин позволяет поднять октановое число, но при сгорании образуется нагар, который оседает на клапанах и электродах свечей, выводя мотор из строя.

Для получения горючего с числом 92, 95 или 98 используются эфиры и спирты, которые могут растворять резиновые или пластиковые элементы систем впрыска. Для снижения негативного эффекта объемная доля присадок ограничивается 15% от объема горючего. При сгорании эфира и спирта образуется водяной пар и углекислый газ, нагар на компонентах выпускной системы не формируется.

В СССР в состав этилированного топлива входил краситель, предупреждавший водителя о наличии тетраэтилсвинца и позволявший армейским службам быстро определить сорт горючего. Например, А-72 отличался розовым цветом, а А-76 имел насыщенный желтый оттенок. В АИ-93 вводился краситель красно-оранжевого цвета, а АИ-98 отличался насыщенным синим цветом. Пигмент попадал в цилиндры мотора и сгорал, не оставляя нагара на стенках и выхлопных каналах.

В авиационный бензин обязательно вводятся красящие добавки и антиокислители, не позволяющие формирование осадков из соединений свинца. В горючем присутствуют компоненты, не допускающие коррозию трубопроводов подачи топлива и корпусов карбюраторов или аппаратуры впрыска бензина. Поскольку на самолете установлено несколько баков, то имеются электрические помпы для перекачки горючего в расходный резервуар. В бензине присутствуют добавки для устранения электростатического заряда.

Применение

Продажа бензина в Индонезии

В конце XIX века единственным способом применения бензина было использование его в качестве антисептического средства и топлива для примусов (использование керосина в качестве топлива для примусов было категорически запрещено ввиду пожарной опасности, с этой целью ограничивалась снизу температура кипения керосина). В основном из нефти отгоняли только керосин, а всё остальное утилизировали. После появления двигателя внутреннего сгорания, работающего по циклу Отто, бензин стал одним из главных продуктов нефтепереработки. Однако по мере распространения дизельных двигателей на первый план стало выходить дизельное топливо, благодаря более высокому КПД.

Бензин применяется как топливо для карбюраторных и инжекторных двигателей, высокоимпульсное ракетное топливо (Синтин), при производстве парафина, как растворитель, как горючий материал, сырьё для нефтехимии прямогонный бензин или бензин газовый стабильный (БГС).

Нефтепродукты из сырой нефти

Нефтепродукты получают из сырой нефти в результате ее переработки на нефтеперерабатывающем заводе. В отличие от продуктов нефтехимии, которые обычно представляют собой набор строго определенных чистых химических соединений, нефтепродукты представляют собой сложную смесь органических и неорганических соединений. При этом неорганические соединения составляют небольшой процент смеси.

Большая часть сырой нефти перерабатывается в нефтепродукты. Наибольшую их долю включают продукты, используемые в качестве «энергоносителей», то есть различные сорта дизельного топлива и бензин. Они могут быть дополнительно переработаны для создания бензина, реактивного топлива, дизельного топлива, мазута и тяжелых масел.

Более тяжелые (менее летучие) фракции можно использовать для производства асфальта, смазочных материалов, парафинового воска, смазочных масел и других тяжелых масел. Также нефтеперерабатывающие заводы производят различные соединения, которые могут использоваться в химических процессах для производства пластмасс и других полезных материалов.

Риформинг

Высокотехнологический процесс, который используется для получения высококачественного бензина и прочего топлива, а также ароматических углеводородов. Он является очень сложным, но принцип таков: нефть разделяют на составляющие части с помощью химических реакций, уменьшая в ней количество воды и избавляясь от тех или иных соединений, делая смесь более простой, что и образует топливо.

Преимущества риформинга:

- Высокий КПД — бензина на выходе получается до 40–50% от первоначального объёма нефти. Это в среднем в три раза более эффективно, нежели перегонка. Так, из барреля получается около 80 литров горючего, что позволяет рациональнее расходовать ограниченную в количестве нефть.

- Более высокое октановое число, достигающее 80 единиц. Разумеется, такой бензин не может быть использован сразу, но он требует меньшего количества присадок, что позволяет сократить расходы при производстве, а сам бензин сделать более качественным и «натуральным».

Современные специалисты в области обработки нефти стремятся прийти к полному отказу от использования присадок. Для этого разрабатываются технологии вроде крекинга, платформинга и прочих.

Недостаток способа в плане производства бензина самостоятельно лишь один. Этот процесс является очень сложным, требуя точного контроля и серьёзной подготовки — оборудования и знаний.

Основные качественные характеристики бензинов

Другими словами детонационные процессы можно описать таким образом: в камере сгорания двигателя образуется топливно-воздушная смесь, пламя в которой распространяется с огромной скоростью – от полутора до двух с половиной тысяч метров в секунду; если значение давления в процессе этого воспламенения слишком большое, то образуются дополнительные перекиси, увеличивающие взрывную силу (детонацию), что крайне негативно сказывается на состоянии поршневой группы.

Стоит сказать, что в процессе эксплуатации детонационные процессы в двигателе могут быть спровоцированы не только топливом низкого качества, но и неисправностями самого двигателя. Неверное положение заслонки дросселя, неправильно настроенное зажигание, обедненная горючая смесь, перегрев, наличие в топливной системе нагаров и другие неисправности – все это может вызывать детонацию.

Это могут быть алкилы, эфиры, спирты, а также присадки, которые повышают устойчивость топлива к замерзанию. Ранее наиболее популярной присадкой был тетраэтилсвинец, который хорошо повышал октановое число, но был вреден для экологии окружающей нас среды. Оседая в легких человека, он значительно повышал риск возникновения раковых заболеваний. В настоящее время от его применения практически отказались, используя экологически чистые виды присадок.

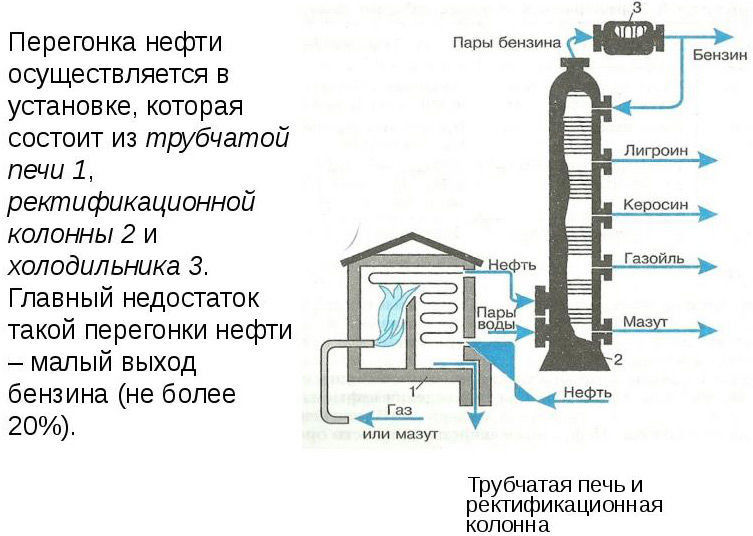

Процесс прямой перегонки

Это очень древний способ, его изобрели еще на заре бензиновых двигателей. Он если хотите не отличается супер технологиями, и его запросто можно повторить у каждого дома, про это чуть позже.

Сам физический процесс заключается в нагреве нефти и испарению из нее по очереди нужных составов. Процесс происходит при атмосферном давлении и закрытой емкости, в которую установлена газоотводящая трубка. При нагреве из нефти начинают испаряться летучие составы:

- Температура от 35 до 200 °С – получаем бензин

- Температура от 150 до 305 °С – керосин

- От 150 до 360 °С – дизельное топливо.

После чего их просто конденсируют в другую емкость.

Но при таком методе есть очень много минусов:

- Мы получаем очень мало топлива — так из одного литра получается всего 150 мл. бензина.

- Полученный бензин очень низкого октанового числа, примерно около 50 – 60 единиц. Как вы понимаете чтобы его догнать до 92 – 95, нужно много присадок.

В общем, этот процесс безнадежно устарел, в современных условиях он просто коммерчески не выгоден. Поэтому многие перерабатывающие предприятия сейчас перешли на более выгодный, совершенный способ изготовления.

Свойства бензинов

Как уже говорилось, бензины имеют высокую летучесть и легко воспламеняются. Наряду с устойчивостью к детонации, эти характеристики также относятся к основным. По физико-химическим параметрам бензины должны обладать следующими свойствами:

- смесь должна быть однородной, с правильным соотношением легких и тяжелых фракций и присадок;

- детонационная стойкость;

- давление насыщенных паров. Это свойство связано с испаряемостью. Чем выше давление насыщенных паров, тем выше его летучесть. Летние бензины обладают более низким давлением паров. Как правило, это свойство обеспечивается добавлением бутана;

- плотность должна быть в пределах 0,69-0,75 г/см3;

- умеренная вязкость, чтобы не затруднять протекание смеси через форсунки. Вязкость может меняться от температуры;

- испаряемость или летучесть – одно из ключевых свойств. Другими словами, это скорость перехода бензина из жидкого состояния в газообразное. От испаряемости зависит обеспечение пуска двигателя при низких температурах и другое;

- способность выдерживать низкие температуры. Бензин не замерзает до -60°С, при добавлении специальных присадок этот параметр можно довести до -71°С;

- сгорание бензина. Это свойство подразумевает интенсивность взаимодействия углеводородов с кислородом при смешивании и количества тепла, выделяемого при сгорании.

Процесс получения бензина из нефти кустарным способом

Для получения бензина из нефти кустарным способом необходимы две емкости с герметичным закрыванием, источник тепла и охлаждение.

Нефть заливают в емкость и закрывают крышкой с отверстием, через которое пары горючего, при нагреве емкости до +180ºС, по трубе или шлангу попадают во вторую емкость, где, охлаждаясь, будет конденсироваться топливо. Применять полученное топливо не рекомендуется, т. к. октановое число у него низкое, а для повышения октанового числа необходимы присадки.

Оставшееся сырье в первой емкости, керосин, газойль и пр., перегоняют таким же способом, но с применением температуры +450ºС.

Производить топливо в домашних условиях можно при наличии необходимого оборудования и знаний. И называть самодельный бензин «халява» не стоит, т. к. кроме оборудования и знаний надо еще приложить немало труда, чтобы получить продукт.

Топливо для бензиновых двигателей и его характеристики

Бензины АИ и Евро различаются процентным соотношением трудно- и легко- закипаемых фракций. От данного параметра зависит способность перегорания. В топливе, применяющемся для бензиновых моторов, содержится сразу несколько фракций.

Некоторые из них могут закипать при 27°C. Таким образом, первичное воспламенение возможно даже при пуске холодного двигателя. Другие фракции закипают при 100°C. Они подходят для поддержания стабильной работы двигателя. Кроме того, в состав топлива входят фракции, закипающие при 200 °C. Одни необходимы для поддержания процесса выключения мотора.

Производство бензина – общая информация

Бензин получают за счет переработке нефти, природного газа, газового конденсата, торфа, угля, горючих сланцев, и синтезом из водорода и окиси углерода. Сырье, которое используется для производства бензина — нефть: больше 20% нефти, которую добывают во всем мире, перерабатывают в бензин.

В нашей стране все товарные бензины создаются из газоконденсатов и нефти. Газовый бензин получают на специальных газоперерабатывающих заводах благодаря выделению жидких углеводородов из газов. Такой бензин имеет отличные пусковые характеристики и при добавлении в малых количествах в товарные бензины могут улучшать их свойства эксплуатации. Современный бензин получают путем смешения компонентов, которые получаются за счет каталитического риформинга, прямой перегонки и каталитического крекинга, полимеризации, алкилирования, изомеризации и других процессов по переработке газа и нефти.

Качество компонентов, которые используются для создания каких-либо марок товарных бензинов, сильно различается и напрямую зависит от возможностей предприятия с технологической точки зрения. Товарные бензины аналогичных марок, но созданные на разных нефтеперерабатывающих заводах, будут отличаться фракционным и компонентным составом, это связано с различием перерабатываемого сырья и технологических процессов на каждом нефтеперерабатывающем предприятии.

И даже бензины одинаковых марок, созданные одним заводом в различное время, могут иметь разный компонентный состав из-за проведения регламентных работ на конкретных технологических установках, изменения программы завода по выпуску продукции и состава сырья.

Но во всех случаях должна быть соблюдена технология получения товарных бензинов на конкретном предприятии, это — обязательное требование технических условий и стандартов на бензины.

Определение термина «синтетическое топливо»

Термин «синтетическое топливо» имеет несколько различных значений и может относится к различным видам топлива. «Международное энергетическое агентство» традиционно определяет «синтетическое топливо» как любое жидкое топливо, полученное из угля или природного газа. Энергетическая информационная ассоциация США в своём ежегодном отчёте за 2006 год определяет синтетическое топливо как топливо, полученное из угля, природного газа, биомассы или корма для животных путём химической конверсии в синтетическое масло и/или синтетические жидкие продукты.

Другие виды синтетического топлива используются в качестве присадок к традиционному топливу и позволяют повысить производительность двигателя внутреннего сгорания (метанол, этанол и т. д.) или же используются для специальных задач, таких как ракетное топливо (гидразин, синтин и т. д.).

Многочисленные определения синтетического топлива включают топливо, произведённое из биомассы, а также из промышленныx и коммунальныx отходов.

С одной стороны, «синтетическoe» означает, что топливо производится искусственно. В отличие от синтетического, обычное топливо получают разделением сырой нефти на отдельные фракции (перегонкой, ректификацией и т. д.) без химического модифицирования компонентов. Однако различные химические процессы также могут быть использованы и при производстве традиционного топлива. Понятие «синтетическое» может означать, с другой стороны, что топливо было произведено химическим синтезом, то есть получением соединения более высокого уровня из нескольких низших. Это определение относится, в частности, к топливам XtL (сырьё в жидкости), в которых сырьё сначала разлагается и превращается в синтез-газ, состоящий из низших соединений (H2, CO и т. д.), из которых затем получают высшие углеводороды (синтез Фишера-Тропша ). Однако даже при получении обычных видов топлива химические процессы могут быть частью производственного процесса. Например, углеводороды со слишком длинной углеродной цепью путём так называемого крекинга могут быть преобразованы в продукты с более короткой цепью — так получают бензин и дизельное топливо. В результате провести чёткое отличие традиционного топлива от синтетического невозможно. И хотя точного определения не существует, термин «синтетическое топливо» обычно относят к топливу XtL.

Разница же между синтетическим и альтернативным видами топлива заключается в методике их применения: альтернативное топливо может требовать более серьезной модификации двигателя или топливной системы, или даже использования двигателя нетрадиционного типа (например, парового).

А как вообще производят современный бензин?

Бензин – это нефтепродукт, состоящий изуглеводородов с примесями серных, азотных, кислородосодержащих соединений. Важнейшая задача при производстве – достигнуть баланса легких и тяжелых фракций углеводородов, от которого зависит испаряемость топлива.

Самый простой и архаичный способ производства бензина – прямая перегонка. Нефть нагревают, чтобы отделить легкие фракции (светлые углеводороды) от тяжёлых – они испаряются и выпадают в виде конденсата. При прямой перегонке из литра нефти обычно получается всего 150 мл бензина с низким октановым числом до 65 единиц. Чтобы получить из него АИ-92, полуфабрикат разбавляют присадками, повышающими октановое число. Но даже с добавлением присадок, качество такого топлива оставляет желать лучшего.

Крупные НПЗ перешли на многоступенчатое производство. В Казахстане топливо на трёх главных НПЗ производят с применением технологий каталитического крекинга и риформинга. Октановое число и качество бензина значительно выше, чем в первом случае. К примеру, процесс риформинга может повысить октановое число нефтепродукта до 97-98 единиц по исследовательскому методу. Но топливные присадки всё ещё нужны.

Физико-химические свойства бензина

В состав бензина должны входить свинец, молекулы кислорода, азот и сера. Смесь имеет детонационную стойкость, углеводородный состав и хорошую испаряемость. Определяются физико-химические свойства по количеству углеродов, входящих в состав. Получают продукт методом перегонки, используя технологию риформинг. Вещество обладает летучестью, после его сгорания образуется вода и углерода диоксид, что подтверждает формула бензина – C3H11O2. Рассматривая характеристики горючего, в области химия и физика, стоит отметить следующие:

- однородность и небольшая вязкость горячей смеси;

- плотность 690-750 кг/м2, при температуре 20 градусов по Цельсию;

- высокое давление паров и выносливость к низким температурам;

- способность испаряться и сгорать, за счет реакции углеводорода и кислорода.

Молекула бензина может состоять не только из углерода и водорода, но и иметь такие примеси, как сера, азот, кислород, свинец.

Как развивалось применение?

Отличилась в этом плане нацистская Германия. Во время Второй мировой войны у нее были существенные проблемы в плане снабжения топливом. Поэтому были созданы целые комплексы, которые перерабатывали уголь в жидкое топливо. И синтетический бензин третьего рейха внес свой существенный вклад, довольно сильно отстрочив падение этого ужасного государства. Тогда использовался метод химического сжижения угля до тех пор, пока не получалось пиролизное топливо. К концу войны нацистской Германии удалось выйти на уровень в 100 тысяч баррелей синтетической нефти в день. В более привычных мерах это больше 130 тонн! Использование угля является целесообразным благодаря близкому химического составу. Так, в нем содержание водорода 8% тогда, как в нефти 15%. Если создать определенный температурный режим и насыщать уголь водородом в значительном объеме, то он перейдет в жидкое состояние. Этот процесс называет гидрогенизацией. К тому же, его можно ускорить и увеличить объемы, если использовать катализаторы: железо, олово, никель, молибден, алюминий и множество иных. Все это позволяет выделять различные фракции и использовать их для дальнейшей переработки.

Синтетический бензин в Германии производят и сейчас. После Второй мировой войны ее примеру последовала Южно-Африканская республика. Затем начали подключаться Китай, Австралия и США. Следует отметить, что и у нас есть потенциал для развития данной области.

Экспорт нефти

Экспорт нефти из России в октябре 2020 года составил 19,339 млн т, что на 18,9% меньше, чем за аналогичный период годом ранее, говорится в отчете Центрального диспетчерского управления (ЦДУ) ТЭК.

При этом с начала года поставки российской нефти за рубеж снизились на 12,5% — до 195,488 млн т.

Россия участвует в соглашении ОПЕК+ о сокращении добычи нефти, которое действует с мая этого года. В рамках этой сделки РФ в целом по году снизит добычу нефти на 10% год к году.

Экспорт нефти из России в дальнее зарубежье в октябре, по данным ЦДУ ТЭК, сократился на 21,4% — до 17,77 млн т (с начала года снижение на 11,4% — до 185,259 млн т), объем поставок в ближнее зарубежье при этом в прошедшем месяце вырос на 28,5% — до 1,568 млн т (с начала года упал на 28,7% — до 10,228 млн т). Транзит нефти в октябре снизился на 20,5% и составил 1,544 млн т (с начала года транзит снизился на 1,8%, до 16,291 млн т).

На внутренний рынок в октябре поставлено 21,707 млн т нефти, что на 10,5% меньше, чем годом ранее. В январе — октябре поставки снизились на 4,6% — до 228,998 млн т.

А можно ли сделать это все своими руками?

Несмотря на то, что альтернативная энергетика считается относительно молодой наукой, повторить ее достижения в рамках одного домохозяйства – не проблема. Поэтому, да, создать синтетический бензин своими руками вполне возможно. Более того, учитывая специфику условий, в которых приходится существовать, есть возможность сделать ставку на древесину, уголь и биогаз. Кому из них отдать предпочтение в домашней обстановке – каждый решает сам.

Как наиболее простой, самым актуальным является вопрос того, как добыть своими руками синтетический бензин из древесины. Многие рассматривают ее исключительно как строительный материал или сырье для игрушек. Но стоит вспомнить хотя бы древесный спирт, и становится понятно, что потенциал существует. Как же получить синтез-газ в этом случае? Необходимо взять древесину (или ее отходы, что именно – не принципиально). В домашних условиях можно сделать устройство из трех частей, каждая из которых будет выполнять свою функцию. Первоначально необходимо обеспечить их сушку и нагревание до температуры в 250-300 градусов по Цельсию. Затем приходит черед пиролиза. Здесь температура должна вырасти до 700 градусов. И завершающий этап – газогенерация. На нем запускается паровой риформинг. Процесс протекает при температуре в 700-1000 градусов. В результате получается весьма чистый синтез-газ. Дополнительного вмешательства не требуется. Далее используем катализаторы, и синтетический бензин готов!

Применение

Продажа бензина в Индонезии

В конце XIX века единственным способом применения бензина было использование его в качестве антисептического средства и топлива для примусов (использование керосина в качестве топлива для примусов было категорически запрещено ввиду пожарной опасности, с этой целью ограничивалась снизу температура кипения керосина). В основном из нефти отгоняли только керосин, а всё остальное утилизировали. После появления двигателя внутреннего сгорания, работающего по циклу Отто, бензин стал одним из главных продуктов нефтепереработки. Однако по мере распространения дизельных двигателей на первый план стало выходить дизельное топливо, благодаря более высокому КПД.

Бензин применяется как топливо для карбюраторных и инжекторных двигателей, высокоимпульсное ракетное топливо (Синтин), при производстве парафина, как растворитель, как горючий материал, сырьё для нефтехимии прямогонный бензин или бензин газовый стабильный (БГС).

Из грязи в князи

Ароформинг представляет собой одностадийный каталитический процесс, который позволяет из побочных продуктов нефтепереработки — низкооктанового бензина газового стабильного (БГС) и олефинсодержащего газа (см. ) — получить основу для производства бензина АИ-92 с октановым числом в диапазоне 90–93 единицы. В качестве третьего сырьевого компонента в технологическом процессе используется доступный и недорогой метиловый спирт.

Традиционно БГС с октановым числом порядка 60 единиц, которого только на Омском НПЗ в результате процессов переработки ежегодно получают более 300 тыс. тонн, считается головной болью нефтепереработчиков. С облагораживанием этого продукта не справляется ни одна из существующих технологий получения товарных бензинов. В составе БГС преобладают высокомолекулярные парафиновые углеводороды С7. Их можно перерабатывать с помощью процессов изомеризации или риформинга. Но в ходе изомеризации не удается повысить октановое число конечного продукта до 90 единиц и больше, а риформинг не обеспечивает снижение содержания бензола до соответствия требованиям стандарта «Евро-5».

Чаще всего БГС направляют на пиролиз, на выходе получая сырье для нефтехимических процессов. Некоторые производители фасуют БГС в качестве растворителя для лакокрасочных изделий. Что касается олефинсодержащего газа, который также называют сухим газом каткрекинга, то его обычно сжигают в заводских печах в качестве топлива. «В составе сырьевой смеси для ароформинга 20% — это олефинсодержащий газ. Таким образом, значительная часть этого газа с Омского НПЗ может быть преобразована в бензиновую фракцию, — отмечает главный специалист управления научно-технического развития департамента развития нефтепереработки и нефтехимии „Газпром нефти“ Валерий Головачев. — У технологии есть еще одно преимущество: она нетребовательна к октановому числу исходного сырья и допускает его широкие колебания, позволяя в любом случае вытянуть в конечном продукте нужный нам октан 90 и выше».

Процесс прямой перегонки для создания бензина

Этот способ является самым простым и был открыть раньше других. Такой процесс отличается малым КПД перегонки нефти в топливо, но может быть воспроизведён самостоятельно.

Суть перегонки заключается в нагревании нефти. При высоких температурах по очереди испаряются требуемые элементы, в конечном итоге оставляя бензин. Процесс проходит в закрытой ёмкости, которая имеет особое атмосферное давление. Отвод газов происходит через специальную трубку. От температуры зависит состав получаемой смеси:

- При температуре 35–200°C производится бензин;

- При 150–305°C — керосин;

- При 150–360°C — дизельное топливо.

Недостатки прямой перегонки нефти:

- Малый объём полученного топлива. Из одного барелля подготовленной нефти можно произвести примерно 25 л бензина — около 15% от изначального объёма.

- Полученное горючее имеет низкое октановое число (показатель, который говорит о способности топлива сопротивляться воспламенению при сжатии. Чем больше коэффициент, тем более устойчиво к детонации топливо) — порядка 50–60 единиц. Для его повышения до привычных 92–95 понадобится добавить множество присадок и спиртов.

Процесс перегонки давно устарел — для массового производства такой способ невыгоден. Тем не менее, этот процесс можно повторить самостоятельно, ведь он не требует дорогого оборудования и особых умений.

Послесловие

Если использовать не нефтяные ресурсы в качестве источника для получения топлива, то перспективы как экологии, так и самого наличия топливно-энергетического комплекса выглядят не столь удручающе, как это есть на сегодняшний момент.

В качестве альтернатив могут быть использованы технологии переработки сжиженных газов, растительных масел из ряда непищевых сортов, спирты на основе этилового, но главное – водород, не оставляющий после себя СО и СО2.

Отдельное направление – создание экономичных и компактных аккумуляторов и электродвигателя, работающего в паре с ними.

Пока что идёт химическое совершенствование бензинов, ужесточение экологических требований к ним, но, как следствие – увеличение цены. Что вкупе с увеличением численности народонаселения планеты и доступ всё большего числа людей всех континентов к благам цивилизации, к которым, несомненно, относится и всеобщая автомобилизация – перспективы отрасли остаются неопределёнными.

Послесловие

Если использовать не нефтяные ресурсы в качестве источника для получения топлива, то перспективы как экологии, так и самого наличия топливно-энергетического комплекса выглядят не столь удручающе, как это есть на сегодняшний момент.

В качестве альтернатив могут быть использованы технологии переработки сжиженных газов, растительных масел из ряда непищевых сортов, спирты на основе этилового, но главное – водород, не оставляющий после себя СО и СО2.

Отдельное направление – создание экономичных и компактных аккумуляторов и электродвигателя, работающего в паре с ними.

Пока что идёт химическое совершенствование бензинов, ужесточение экологических требований к ним, но, как следствие – увеличение цены. Что вкупе с увеличением численности народонаселения планеты и доступ всё большего числа людей всех континентов к благам цивилизации, к которым, несомненно, относится и всеобщая автомобилизация – перспективы отрасли остаются неопределёнными.

Из чего делают бензин

Схема производства бензина

Горючее выпускается на мощностях нефтеперерабатывающих заводов. Сам производственный процесс очень сложен и делится на несколько циклов.

Сначала сырая нефть поступает на предприятие по трубопроводам, закачивается в огромные резервуары, после чего отстаивается. Далее начинается промывка нефти – в нее добавляется вода, а потом пропускается электрический ток. В итоге соли оседают на дно и стенки резервуаров.

Во время последующей атмосферно-вакуумной перегонки происходит подогрев нефти и ее деление на несколько типов. Осуществляются 2 этапа обработки:

- Вакуумная;

- Термическая.

По завершении процесса первичной переработки начинается каталитический риформинг, во время которого происходит очередное очищение бензина и извлечение фракций 92-го, 95-го и 98-го бензина.

Фото: aif.ru

Это процесс, который еще называют вторичной переработкой, включает 2 основных этапа:

- Крекинг – очистка нефти от примесей серы;

- Риформинг – наделение субстанции октановым числом.

Видео: Как делают бензин из нефти. Просто о сложном

По окончании данных этапов проходит контроль качества горючего, который занимает несколько часов.

Примечательно, что отечественные заводы (в большинстве) из 1 тонны нефти получают 240 литров бензина. Остальное приходится на газ, дизтопливо, мазут и авиационное горючее.

Виды нефтепродуктов

- Топливо — сжиженный нефтяной газ, автомобильный и аэропортовый бензин, керосин, дизельное топливо, мазуты

- Смазочные масла

- Слабый воск, из которого получается парафин

- Битумы и нефтяной кокс

- Твердые смазочные материалы

В зависимости от типа сырой нефти и продуктов, которые из нее нужно получить, используются соответствующие технологии переработки. При этом традиционный метод переработки нефти, заключающийся в разделении сырой нефти на фракции, без хим. изменения в его ингредиентах; из сырой нефти, дистиллированной при атмосферном давлении, позволяет получить фракции, кипящие до 300-350 С, а при пониженном давлении (чтобы избежать разложения компонентов сырой нефти) — фракции, кипящие выше этой температуры. Дистилляция проводится в установках, называемых Трубными башнями (такие аппараты представляют собой трубчатые печи и ректификационные колонны, называемые колоннами — отсюда и название, а также теплообменники, охладители и насосы).

Далее обезвоженная и обессоленная сырая нефть стабилизируется (происходит отделение самых легких газообразных углеводородов), нагревается в печи (до 350 С) и вводится в колонну атмосферной перегонки, в которой она разделяется на: бензин, керосин, дизельное топливо (сливаемое после охлаждения в резервуары) и мазут.

Мазут — после нагревания — вводится в вакуумную ректификационную колонну (пониженное давление и добавление водяного пара позволяют значительно снизить температуру кипения углеводородов, входящих в мазут), из которых собираются нефтяные дистилляты и гудрон. Далее для получения товарной продукции, фракции подвергают процессам рафинирования, например бензин — десульфурации, риформингу, нефтяные фракции — рафинированию (например депарафинизации, деасфальтизации).

Что такое бензин?

Этот пункт идёт первым, потому что он крайне важен для понимания вопроса. Забегая вперёд, скажем так: вы никогда не найдёте химической формулы бензина. Как, например, можно без проблем отыскать формулу метана или другого однокомпонентного нефтепродукта

Любой источник, который покажет вам формулу автомобильного бензина (не важно, будь то вышедший из оборота АИ-76 или наиболее распространённый сейчас АИ-95) однозначно заблуждается

Дело в том, что бензин – это многокомпонентная жидкость, в которой как минимум присутствует не менее десятка различных веществ и ещё больше их производных. И это только база. Перечень присадок, используемых в различных бензинах, в разные промежутки времени и для различных условий эксплуатации, занимает внушительный лист из нескольких десятков позиций. Поэтому невозможно выразить одной химической формулой состав бензина.

Краткое определение бензина можно дать такое: легковоспламеняющаяся смесь, состоящая из лёгких фракций различных углеводородов.

Как сделать бензина из газа

Для производства бензина из газа используют оборудование, сделанное кустарным способом, но компактное, небольших размеров и малого веса, изготовленное из металла или нержавейки. Принцип работы оборудования заключается в следующем:

- Газ пропан-бутан и вода заполняют сосуд-смеситель, где происходит нагрев и смешение паров воды с газом. Температура внутри смесителя составляет +100…+120ºС.

- Смешанный газ подают в герметичную емкость Р1 (реактор), который заполнен катализатором (стружка из никеля — 25% и алюминия — 75%), где под воздействием температуры (+500ºС и выше) образуется синтетический газ.

- Из емкости Р1 синтетический газ подают в холодильник, где охлаждают до +30…+40ºС.

- Синтетический газ под давлением подают в герметическую емкость Р2 с катализатором (стружка меди — 80% и цинка -20%), где образуются пары синтетического бензина. При этом температура в емкости Р2 не должна быть выше 270ºС.

- Из емкости Р2 пары синтетического горючего подают в холодильную камеру, где он, охлаждаясь, конденсируется.

- Конденсат синтетического бензина и газ, не растворившийся в воде, из холодильной камеры поступают в конденсатор, откуда сливают синтетический продукт, а газ отправляют на повторную переработку.

Заключение

Современные предприятия, производящие топливо, устанавливают огромную наценку на свою продукцию. В целях экономии создавать бензин и другое горючее можно самостоятельно, используя старую, но простую систему — процесс прямой перегонки. При перегонке из вторичных нефтепродуктов можно рассчитывать на эффективность около 10% объёма.

Работы должны выполняться в проветриваемом помещении с мощной вытяжкой или на свежем воздухе. В целях соблюдения безопасности крайне не рекомендуется использование открытых источников огня — процесс нагрева ёмкостей должен происходить на плите с электрической конфоркой либо на печи.