Bmw 5 series husky бортжурнал ставим гбц и рапредвалы инструкция как делать не нужно

Содержание:

- Характерные неисправности

- Почему нужно делать диагностику ГБЦ методом опрессовки

- При каких симптомах нужно задуматься об опрессовке ГБЦ

- Как производят опрессовку ГБЦ

- Ответы на частые вопросы клиентов

- м. Алтуфьево

- м. Царицыно

- Наши акции:

- Проверка масляного зазора распределительных валов двигателя 4B12 Citroen C-Crosser 2007 — 2013

- Загрязнение масла

- Неисправность: Вкладыши подшипников и впускной распределительный вал

- Проблемы с приводом клапанов

- Распространенные проблемы распредвала и способы их устранения

- Методы ремонта распредвала

- Проблемы с пружиной

- Причины поломки распределительного вала

- Эксплуатация и ремонт распредвалов

- Ремонт коленвала

- Некачественное масло

- Люфт распредвала в постели

- Инструменты для замены распредвала

- Правильная кинематика ГРМ

Характерные неисправности

Будет справедливо назвать распределительный вал достаточно надёжным и долговечным элементом двигателя. Зачастую деталь изнашивается только к моменту первого серьёзного ремонта силовой установки. Для автомобилистов, в распоряжении которых оказался двигатель без наличия гидрокомпенсаторов, рекомендуется каждые 10-15 тысяч километров проверять зазоры распределительного вала, оснащённого рокерами, и настраивать их по мере необходимости. Вне зависимости от типа ДВС, во всех моторах обязательно в процессе эксплуатации контролируется степень натяжения цепи или ремня газораспределительного механизма. Они более ограничены по сроку своей службы, чем сам распредвал. Распределительные валы относятся к трущимся деталям двигателя, а потому наиболее опасным явлением для них считается механический износ. Ещё одной характерной неисправностью для распредвала считается выход из строя подшипника, разрушение и деформация сальника. Если элементы распредвала выходят из строя, это запускает цепную реакцию, в результате которой ломаются иные компоненты силовой установки. Поломка распредвала обычно обусловлена:

- естественным износом элемента;

- низким давлением масла в смазочной системе;

- использованием низкокачественных масел;

- дефицитом масла в системе;

- нарушением температурного режима работы двигателя;

- механическими повреждениями.

В случае с механическими повреждениями чаще всего ломаются натяжные ролики и ремни распредвала, которые ограничены по сроку службы. Когда происходит разрыв ремня газораспределительного механизма, сами распредвалы могут серьёзно пострадать. В итоге можно выделить несколько наиболее часто встречающихся поломок в конструкции распределительных валов:

- механическая поломка компонентов;

- износ подшипников;

- износ кулачков;

- деформация вала.

Всё это не обязательно происходит сугубо по причине естественного износа. Многие автомобилисты сталкиваются с проблемой заводского брака. Тут речь идёт о недостатках конструкции, ошибках в проектировании или использовании некачественных компонентов при изготовлении распределительного вала. Но это в основном встречается на бюджетных автомобилях. Определить неисправность, возникшую в распределительном валу, можно по характерному стуку. Он появляется при возникновении рассмотренных поломок и неисправностей. Но не всегда причина стука именно в самом распредвале. Также посторонние стуки иногда возникают, если автомобилист залил в двигатель плохое или не подходящее этому мотору моторное масло, либо подача топлива не была должным образом отрегулирована после вмешательства в систему по причине ремонта или замены компонентов.

Всё это приводит к потере синхронности в процессе работы клапанов цилиндров двигателя и кулачков. В результате мотор теряет свою мощность, начинает потреблять значительно больше топлива, а также отмечается нестабильная работа в разных режимах. Во многом жизнеспособность и продолжительность эксплуатации распределительного вала зависит от грамотности эксплуатации двигателя. Если соблюдать все правила по обслуживанию и содержанию мотора, распредвал сможет проработать в течение всего срока службы двигателя вплоть до капитального ремонта. Иногда, даже после капитального восстановления, старый распределительный вал остаётся в хорошем состоянии, что позволяет и дальше его использовать.

Замена распределительных валов на двигателях внутреннего сгорания является крайне ответственной и сложной задачей. Она требует проведения обязательной предварительной проверки и доработки поверхностей по мере необходимости. Если этого не сделать, уже новый распредвал начнёт очень быстро изнашиваться. В конечном итоге он за короткий срок полностью выйдет из строя

Специалисты отмечают, что при возникновении необходимости замены в двигателе его распределительного вала, крайне важно параллельно заменить все элементы, работающие в непосредственном контакте с распредвалом

Почему нужно делать диагностику ГБЦ методом опрессовки

Опрессовка головки блока цилиндров является неотъемлемой частью качественного капитального ремонта двигателя. Она позволяет выявить неисправности системы охлаждения двигателя, скрытые дефекты ГБЦ, такие, как трещины, свищи или пористость металла и отталкиваясь от обнаруженных дефектов можно сделать выводы о целесообразности дальнейшего ремонта головки блока цилиндров.

Читать далее

При каких симптомах нужно задуматься об опрессовке ГБЦ

Даже будучи не специалистом в автоделе можно по первичным признакам догадаться о неисправности системы охлаждения двигателя, которая может быть связана с выходом из строя головки блока цилиндров. Такими признаками являются:

- Постоянное снижение уровня охлаждающей жидкости в расширительном бачке системы охлаждения двигателя. При этом нет никаких видимых подтеков и следов на месте парковки.

- Характерный белый налет как на масляном щупе, так и в расширительном бачке. Это происходит из-за смешивания масла двигателя с охлаждающей жидкостью, образуя эмульсию.

- Белый дым из выхлопной трубы со сладковатым запахом, так же свидетельствует о неисправности в системе охлаждения. В большей мере проявляется при нагреве выхлопной системы.

При выявлении любого из этих признаков, специалисты Oem-zap рекомендуют незамедлительно обратится в технический центр для более подробной диагностики системы охлаждения и для проверки ГБЦ на герметичность. И как показывает практика, основанная на многолетнем опыте работ, простой осмотр деталей может не выявить неисправности, поэтому и необходимо производить опрессовку ГБЦ со снятием ее с двигателя.

Как производят опрессовку ГБЦ

Опрессовку головки блока цилиндров производят на специальном стенде, оснащенным всем необходимым оборудованием, которое включает в себя:

- большую ванну с крышкой;

- нагревательные элементы, которые позволяют нагревать ГБЦ почти до рабочей температуры;

- подъемным и поворотным механизмом плиты, к которой крепится ГБЦ

- панель управления с датчиками температуры и давления.

Снятую с двигателя головку блока цилиндров моют от всех загрязнений, потом закрепляют на поворотном столе, предварительно заглушив все каналы системы охлаждения резиновыми заглушками, которые прижимаются плексигласовой пластиной (толстое оргстекло) для лучшей видимости утечек. Погружают в заранее подогретую до 60-70 градусов ванну с водой и оставляют на 30-40 минут, чтобы головка блока цилиндров нагрелась, это обязательное условия для более правильной диагностики, т.к. при нагреве детали трещины расширяются и воздуху, подающему под высоким давлением (до 6 атмосфер), легче пройти через микротрещины, которые могут не проявляться на холодной детали.

По результату проведенной опрессовки ГБЦ можно сделать выводы о целесообразности дальнейшего ремонта головки блока цилиндров. Если пузырьки воздуха при созданных условиях не проявились, значит ГБЦ не имеет существенных трещин и ее ремонт целесообразен, а если пузырьки воздуха проявились, то, в большей степени, дальнейший ремонт ГБЦ не целесообразен и ее придется заменить.

Специалисты Oem-zap не рекомендуют производить самостоятельно опрессовку ГБЦ в домашних условиях, т.к. результаты таких проверок не всегда верны из-за невозможности создания идеальных рабочих условий, которые создаются температурой и высоким давлением. Всегда есть возможность привести свою ГБЦ в наш технический центр, наши специалисты проверят ее по полному технологическому процессу и предложат дальнейшую шлифовку привалочной плоскости ГБЦ, если она пройдет тест опрессовки.

Ответы на частые вопросы клиентов

Стоимость ремонта в Oem-zap меньше, чем у дилеров?? Да, на 5-15% минимум. Сохраняется ли официальная гарантия при ремонте у Вас? ? Да, сохраняется. Вы используете оригинальные запчасти или аналоги? ? Мы используем оба варианта, исходя из ситуации и потребностей клиента. Сможете ли вы сделать ремонт моей машины … ? ? Конечно, сможем, если это модель корейской марки.

м. Алтуфьево

Адрес: г. Москва,

ул. Дубнинская, д. 50 Б, стр. 1График работы: с 9 до 20 без выходных.Смотреть на карте >> Рейтинг и отзывы в Яндекс Справочнике:

м. Царицыно

Адрес: г. Москва,

ул. Севанская ул., д. 62График работы:с 9 до 20 без выходных Смотреть на карте >> Рейтинг и отзывы в Яндекс Справочнике:

Наши акции:

Мойка радиатора скидка 10%

Антибактериальная обработка кондиционера скидка 30%

Ремонт агрегатов в регионах скидка 50%

Проверка масляного зазора распределительных валов двигателя 4B12 Citroen C-Crosser 2007 — 2013

Инструменты:

- Нож

- Динамометрический ключ

- Головка на 10 мм

- Головка на 12 мм

Детали и расходники:

- Очиститель (или растворитель)

- Пластиковый калибр Plastigauge PL-X (0,018 — 0,045 мм)

Ветошь

Примечания:

Как снять распределительные валы и какие инструменты при этом используются, смотрите здесь.

Применение данного метода проверки распределительных валов и головки блока цилиндров значительно упрощает процедуру определения зазоров в таких деталях головки блока, как подшипники распределительного вала.

1. Очистите постели распределительного вала на головке блока цилиндров, крышки подшипников распределительного вала и шейки вала от отложения масла и смазки.

2. Установите нижний вкладыш подшипника распределительного вала выпускных клапанов на головку блока цилиндров, затем аккуратно уложите распредвал Ситроен.

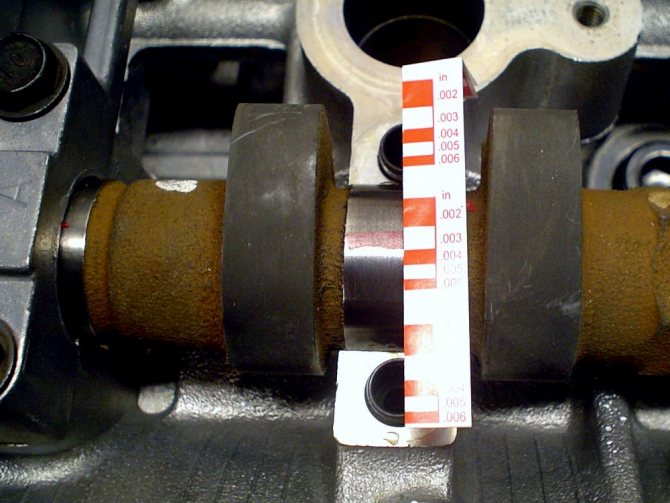

3. Отрежьте кусок пластикового калибра длиной, совпадающей с шириной шейки, затем положите его на шейку распределительного вала вдоль его оси.

4

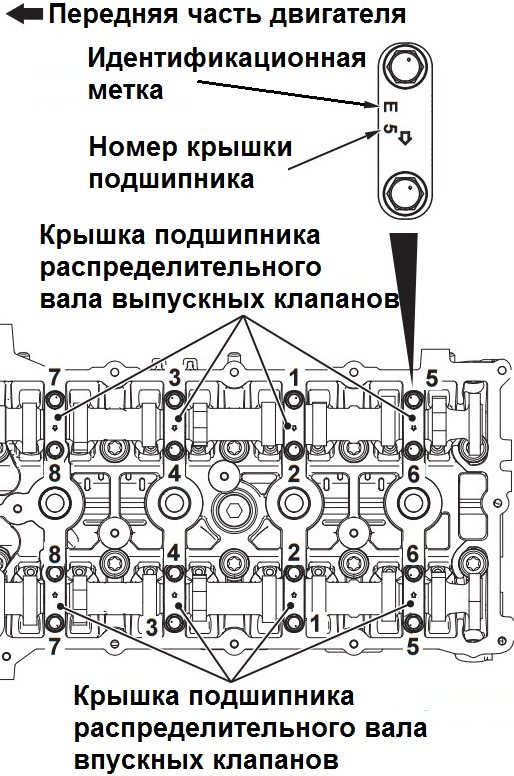

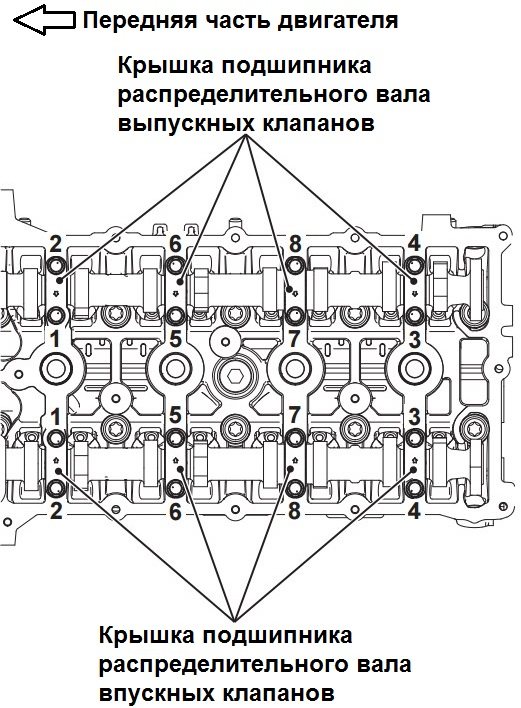

Осторожно установите крышки подшипников распределительных валов на головку блока цилиндров и затяните болты крепления номинальным моментом в два-три приема в порядке, указанном на рисунке. Момент затяжки: проход 1 – 6 ± 1 Н·м; проход 2 – 12 ± 1 Н·м

Примечание:

Поскольку крышки подшипников распределительных валов с каналом подачи масла и упорные крышки подшипников распределительных валов имеют одинаковую форму с другими крышками подшипников, то для корректной установки проверьте соответствие идентификационной метки и номера крышек с местом установки (идентификация стороны впускных и выпускных клапанов) и номером подшипника: I — распределительный вал впускных клапанов: Е — распределительный вал выпускных клапанов.

5. Установите верхний вкладыш подшипника распределительного вала на распределительный вал.

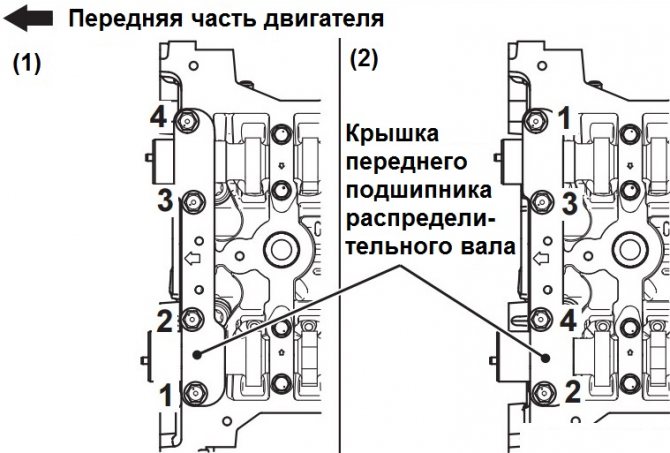

6. Установите крышку переднего подшипника распределительных валов на головку блока цилиндров и затяните болты крепления крышки указанным моментом 17 ± 3 Н·м в последовательности номеров, указанной на левой части рисунка (1).

Примечание:

Если крышка переднего подшипника распределительных валов установлена неправильно (под наклоном), то при затяжке болтов крепления возможно ее повреждение. Устанавливайте крышку переднего подшипника распределительных валов на головку блока цилиндров и распределительные валы правильно.

7. Окончательно затяните болты крепления крышки переднего подшипника распределительных валов номинальным моментом 30 ± 2 Н·м в последовательности номеров, указанной на правой части рисунка (2) выше.

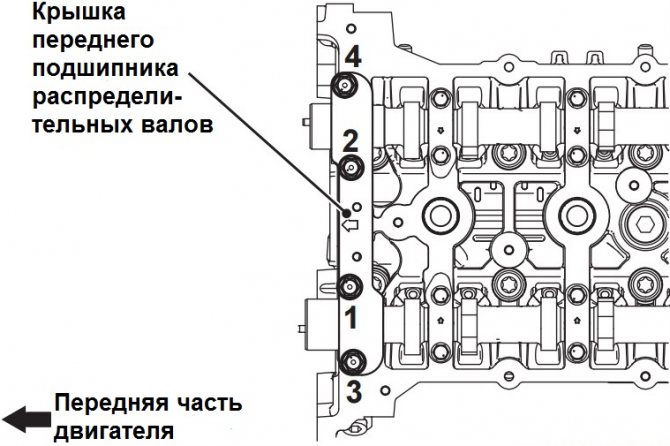

8. Отверните болты крепления крышки переднего подшипника распределительных валов в два-три приема в порядке, указанном на рисунке, и снимите крышку.

Примечание:

Будьте осторожны, не уроните верхний вкладыш подшипника распределительного вала.

9

Отверните болты крепления крышек подшипников распределительных валов в четыре-пять приемов в последовательности, указанной на рисунке, и осторожно снимите крышки

Примечание:

Если болты крепления крышек подшипников распределительных валов ослабить за один прием, то перемещение распределительного вала под усилием пружин клапанов может привести к вырыванию болтов крепления и повреждению их резьбы.

10. Измерьте ширину раздавленной калиброванной пластиковой проволоки в ее наиболее широкой части, используя шкалу, отпечатанную на упаковке пластикового калибра. Для сравнения, номинальные масляные зазоры распредвала равны 0 — 0,032 мм.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

Загрязнение масла

Избежать небольших загрязнений при сборке мотора очень сложно. Необходимый уровень очистки БЦ и ГБЦ может обеспечить только использование специализированного оборудования. Сама операция промывки сложна и трудоемка

Обращать внимание нужно на загрязнение масляных каналов, которое приводит к повреждениям толкателей и вкладышей

При этом продувка сжатым воздухом порой не дает требуемого результата. Удалить таким способом грязь, скопившуюся в удаленных частях магистралей, очень сложно. Нужное качество промывки дает чистка масляных каналов ершиком с одновременным удалением заглушек масляных магистралей. Иногда заглушки приходится высверливать, а затем нарезать резьбу для новых заглушек. Также тщательно надо очистить отверстия для отвода масла в коленвале, выполнить промывку штанг толкателей.

Подвижные детали ДВС защищает тонкая пленка смазки. Частицы грязи, попавшие в этот слой, превращаются в абразив, воздействие которого приводит повреждению поверхностей деталей и закупорке малых зазоров, что обязательно вызовет поломку толкателей и вкладышей. Поэтому обязательно нужно обеспечить чистоту распредвала и толкателей для того, чтобы обеспечить их длительный срок службы.

Неисправность: Вкладыши подшипников и впускной распределительный вал

Значительные следы износа на вкладышах подшипников распределительного вала: если поверхности подшипников распределительного вала повреждены, то достаточно заменить вкладыши.

Распределительный вал, как правило, имеет подшипники, в корпусах которых есть небольшие отверстия. Эти отверстия соединены с масляным контуром двигателя, благодаря чему между рабочими поверхностями распределительного вала и вкладышами подшипников есть постоянная смазочная пленка, которая уменьшает трение между этими компонентами. Однако некоторые двигатели спроектированы так, что распредвалы работают без вкладышей подшипников.

В таких моторах при отсутствии подачи масла или чрезмерного напряжения двигателя (например, при больших скоростях) начинается ускоренный износ распредвала. Также в таких моторах при большой нагрузке на двигатель кулачки, постоянно вынужденные прижимать клапаны сопротивляясь силы прижимной пружины), при недостаточной смазки могут изменять время вывода клапанов. Из-за того что клапаны открываются и закрываются в неподходящее время, они больше не достигают своего максимально предусмотренного хода.

В итоге это отражается на плавности хода и мощности, которая падает. Также подобную проблему несвоевременного открытия и закрытия клапанов можно заметить по работе двигателя на холостых оборотах. К сожалению, неправильная работа клапанов двигателя может привести к его повреждению.

Проблемы с приводом клапанов

Сбои в управлении клапанами могут привести к серьезным неисправностям. Сложность конструкции клапанного механизма, испытывающего во время работы огромные нагрузки, требует идеального взаимодействия всех его элементов. Любой дефектный или неправильно подобранный элемент конструкции выведет механизм из строя. Например, ослабленные пружины или «высокие» кулачки распредвалов для увеличения мощности двигателя.

Такие проблемы характерны больше для моторов с размещением распредвала под БЦ и имеющих штанговый привод клапанов. Первыми деформируются штанги толкателей. Это связано с тем, что это нежесткий элемент механизма. «Слабина» пружин приводит к изгибанию штанги толкателя из-за возросшего давления в цилиндре и проблемах с открытием клапана. Толщина штанг должна выдерживать высокие обороты и сжимающие нагрузки. Проблемы может вызвать заедание толкателя или увеличенный зазор. Основной фактор, влияющий на состояние деталей ― скорость перемещения элементов газораспределительного механизма перед контактом его подвижных частей.

Распространенные проблемы распредвала и способы их устранения

1. Мелкие дефекты на шейках опоры в виде царапин и задир.

Возможные причины возникновения:

— Низкий уровень масла или его некачественный состав. Другой причиной может быть слишком малое давление масла.

— Перегрев двигателя может вызвать разжижжение масло. В итоге, оно теряет свои смазывающие свойства, и распределительный вал быстрее изнашивается.

— Естественный износ. Появляется после значительного пробега двигателя.

Все это устраняется либо шлифовкой шеек и установкой новых вкладышей более толстого размера. Все клапана и каналы зачищаются и промываются, масляный насос, и система охлаждения при необходимости тоже ремонтируются.

2. Износ кулачков рабочей части распределительного вала.

Имеет все те же причины, но может быть вызван, также и при неправильном зазоре клапанов, различных дефектах толкателей и не корректной установкой фаз газораспределения.

В обязательном порядке происходит шлифовка и подгонка всех изношенных частей, их регулировка и проверка систем охлаждения и смазки.

3. Прогиб и прочие изменения формы.

Причины прогиба, чаще всего, заключаются в естественном износе распределительного вала и игнорировании любых неисправностей всего механизма. Диагностика выполняется при помощи специального теста и в случае отклонения, составляющего более 0,05 миллиметров, распредвал подлежит только замене. Замене распредвал может подлежать и в случае появлении трещин.

Как видно, все причины, по которым распределительный вал приходит в негодность, зависят от водителя. Масло, охлаждающую жидкость, прокладки и уплотнители, а также все системы работоспособности двигателя.

Методы ремонта распредвала

И, прежде, чем сразу же бросаться в крайность и думать о замене распредвала, его нужно попробовать отремонтировать. Если, конечно, вы уже не задумывались о том, чтобы поменять свой штатный на тюнинговый спортивный распредвал.

Когда речь идёт о такой процедуре, как ремонт распредвала, то своими руками основную процедуру ремонта в гараже вы вряд ли сможете выполнить. Ваша задача, снять головку блока цилиндров и вместе с распредвалом приехать в мастерскую, где возможен ремонт или восстановление распредвалов.

Основные дефекты, при которых требуется восстановление распредвала: биение (деформация) вала, износ кулачков и износ шеек. Не забывайте, для чего мы привозим в мастерскую ГБЦ – дефектовка и, при необходимости ремонт постели распредвала, обязательная комплексная процедура.

Устранение деформации распредвала. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы.

Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения.

После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой.

Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения.

Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. В противном случае нарушается радиус вершины кулачка, и, соответственно, происходит сбой фазы газораспределения. То есть, следующим этапом, после первого ремонта распредвала, служит замена распредвала.

Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза.

Проблемы с пружиной

При установке клапанной пружины на штатное место особое внимание обращают на ее монтажную длину, которая не должна быть меньше полного хода клапана. Если это произойдет, то случится «заклинивание» пружины из-за посадки витков друг на друга

В таком положении пружина не сможет выполнять свою функцию и остановит движение клапанного механизма. Неисправность приведет к выходу из строя слабых звеньев ГРМ. Например, к износу на кулачках, обрыву клапанов, которые при падении попадают в цилиндр, изменению геометрии штанг толкателей.

Диапазон зазора в разных двигателях между витками пружины должен составлять от 0,4 до 3,0 мм (такая разница обусловлена особенностями конструкции, к примеру наличием 2 пружин на клапан). При этом обычно при полном ходе клапана зазор составляет примерно 1,5 мм. Отсутствие зазора между витками допускать нельзя, это приведет к очень серьезной поломке и выходу распредвала из строя.

Причины поломки распределительного вала

Сразу отметим, зачастую проблемы с распредвалом не приводят к немедленной остановке двигателя. Как правило, неисправности данного типа прогрессируют постепенно. При этом появление явных признаков поломки говорит о том, что наступил критический износ распредвала или отдельных элементов.

Наиболее частая поломка — износ кулачков, сопровождающийся характерным стуком при запуске мотора и во время работы двигателя. Также к сбоям в работе ГРМ приводят неисправные подшипники, поломки одного из элементов вала или деформация распредвала.

Нередко распредвал выходит из строя по причине проблем с системой смазки, использования неподходящего или низкосортного моторного масла и т.д. Также вал часто страдает от банальной нехватки масла в двигателе (сильное снижение уровня масла).

При этом в зависимости от сложности поломки и ее характера, выполняется ремонт распредвала, замена подшипников, сальников распредвала и т.д. Если же поломки критические, распредвал меняют на новую деталь.

Эксплуатация и ремонт распредвалов

Распределительный вал— деталь достаточно надежная, которая «проходит» как минимум, до первого серьезного ремонта двигателя. В случае, если у вас классическая модель двигателя без гидрокомпенсаторов, через каждые 10-15 тысяч километров необходимо контролировать зазоры распредвала с рокерами, выполнять их настройку. Во всех типах двигателей следует контролировать натяжку ремня или цепи ГРМ. Подобные узлы имеют ограниченный ресурс работы. Со временем цепи могут растягиваться и задевать в работе блок двигателя.

Неисправности распредвалов

Распредвалы, как и все «трущиеся» детали, подвергаются механическому износу. Также приходят в негодность подшипники, может разрушится и потерять форму сальник распредвала. Поломка распредвала может в последствии вывести из строя другие механизмы двигателя.

Причинами подобных проблем могут быть:

- естественный износ распредвала;

- низкое качество масла;

- недостаточное давление масла;

- недостаточный уровень масла;

- нарушения температурных режимов работы двигателя (вне рабочего диапазона температур масло становится жидким и частично теряет свои свойства);

- механические повреждения, например натяжной ролик и ремень распредвала имеют ограниченный срок эксплуатации, при разрыве ремня ГРМ двигатель и распредвалы могут получить значительный урон.

Диагностика и ремонт распредвала

Возможные проблемы с распредвалом выдает шум при его работе. Причиной шума может быть подшипник распредвала, требующий замены.

Если стучит распредвал, вероятней всего, выработка рабочих поверхностей привела к критичным люфтам. Обычно валы имеют допуски на размер выработки и искривления. В случае возникновения шумов необходимо выполнить замеры поверхностей распредвала. Стук распредвала — повод срочно обратится в сервисный центр.

Падение давления масла в двигателе также может указывать на износ распредвала.

Замер диаметра шеек распредвала микрометром

Как проверить распредвал? Самый надежный способ — снять распредвалы. Если они имеют явные, ощутимые задиры и полосы, необходимо восстановление либо замена. Для определения точных значений выработки потребуются микрометры различных модификаций. В случае, если ремонт неизбежен, необходимо выполнить полноценную диагностику головки блока цилиндров и всех узлов ГРМ.

Выработка на шейке распредвала

Как восстановить распредвалы? Распредвалы, имеющие допустимые размеры выработки и кривизны, подлежат восстановлению. В случае относительно небольшого износа вал лишь немного корректируют шлифовкой. При более значительном износе на поверхности наносится гальваническое напыление хрома или железа. Когда требуется значительное восстановление, выполняется наплавка металла с помощью газовой либо электродуговой сварки. После выполняется точная подгонка поверхностей контакта. Постель распредвала (место, куда устанавливается распределительный вал) протачивается на специальном станке либо вручную с помощью «разверток». Все элементы тщательно шлифуются, доводятся до номинальных размеров. Подобные процедуры требуют серьезных знаний технологии процесса и наличия специального оборудования.

Различные развертки для посадочных мест шеек и подшипников распредваловНаплавленные кулачки распредвалов перед шлифовкой

Замена распредвала

Как установить новый распредвал самому? Замена распредвала — сложная процедура, но, если вы обладаете необходимыми знаниями и навыками, такую операцию можно выполнить и в условиях домашней мастерской. До начала работ тщательно изучите узлы и механизмы двигателя, и узнайте, как снять его элементы.

Головка блока цилиндров ВАЗ 21061 — головка цилиндров; 2 — распределительный вал; 3 — задний корпус подшипников распределительного вала; 4 — прокладка; 5 — крышка головки цилиндров; 6 — передний корпус подшипников распределительного вала; 7 — сальник распредвала

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого валаШлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Замер осевых смещений коленвала с помощью щупаКомплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого валаИндикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Некачественное масло

Некачественное масло особенно негативно сказывается на роликовых толкателях. Грязь попадает в подшипники, что ведет к их повреждениям. При этом повреждения роликового толкателя, в отличие от плоского толкателя (их повреждения можно заметить при обкатке), иногда проявляются через достаточно продолжительное время

Важно помнить, что и в случае с роликовыми толкателями необходимо соблюдать правила процедуры обкатки и следить за качеством масла

Масло для обкатки обеспечивает защиту клапанного механизма, уменьшается износ колец. Использование некачественного масла скорость износа замедлить не может. При этом продукты износа попадают в подшипники в роликах и выводят их из строя.

Качественное масло с антифризными присадками образует на поверхности деталей защитную пленку, что дает возможность выдерживать значительные нагрузки.

Люфт распредвала в постели

У меня тоже Карина Е и двигатель 4A-FE, тоже стучал, решал эту проблему самостоятельно. Во-первых: до меня кто-то был в движке, очевидно меняли сальники клапанов, так вот, и невзвели пружину на шестернях распредвалов. Это создавало постоянный стук, прямо сказать грохот из подклапанной крышки. Далее я промерил зазоры между распредвалом и подшипниками. Износ как и следовало ожидать был только на крышках подшипников, причем солидный от 0,1 до 0,3 мм. Исправил эту ситуцию очень просто – подшлифовал основание крышки таким образом, чтобы был гарантированный зазор между валом и подшипником. Руками на мелкой наждачной бумаге, благо крышки из алюминиевого сплава – пилятся очень легко. И стуков нестало почти совсем. Только на холодную при прогреве немного подстукивают клапана, после прогрева двигатель просто шелестит – душа радуется. Во-как. Нужны только руки, голова и желание добиться успеха.

Вопрос к Юрию, уже много раз читал про шлифовку основания крышек, но как это сделать-то правильно, ведь элипс там может быть разный и по вертикали и по горизонтали, если вертикаль, то более менее уберешь, опять же до каких пор тереть? А, если горизонтальный элипс, то притирание снизу только уменьшит зазор и придавит вал, так он может и клина дать? Короче говоря какие критерии, где прочитать про зазоры и чем их мерять-то?

По вопросу какой там элипс? Все достаточно просто. Износ распредвала в зоне опорных подшипников минимален, если грубо – то его нет вообще. Нужно просто понимать, что распредвал – это железяка, причем каленая, твердость у него , я думаю не менее 40. 45 единиц, а вот подшипники постели, и полукольца выполнены из алюминиевого сплава. Твердость этого сплава где-то 10..15 единиц. Значит более мягкий материал в трущейся паре будет изнашиваться значительно больше, чем твердый. Р.валы я промерял микрометром, все шейки. Они все «идеальны» – никакого элипса. Значения диаметров я сейчас не помню. А вот с постелью такая история. Нижняя часть опоры выполнена на самой головки цилиндров и износа практически неимела. Промерял износ следуюшим образом. Изготовил примитивный глубиномер, для этого нашел стальной шлифованый брусок, сечением

Инструменты для замены распредвала

Замена распределительного вала на автомобилях с разными типами ДВС может отличаться. Дело в том, что ГРМ может быть с одним валом и двумя, с фазовращателями и без них, с разными типами привода (цепь или ремень) и т.д.

Для примера рассмотрим относительно простой двигатель SOHC. Данный тип распредвала взаимодействует с клапанами через коромысла, стоящие на осях и прикрепленные через болты к верхней плоскости ГБЦ.

Для замены распредвала на таком моторе нужны следующие инструменты:

- гаечные ключи;

- отвертки;

- инструмент для сжатия пружин клапанов;

- микрометр;

- съемник маслосъемных колпачков.

Также для замены нужен новый распредвал, полностью подходящий для двигателя

Обратите внимание, обтачивать или дополнительно шлифовать распредвал, который по каким-либо причинам не подходит, запрещено!

Правильная кинематика ГРМ

Необходимо добиться правильной кинематики движущихся деталей ГРМ

На этот вопрос надо обращать особое внимание при создании форсированных двигателей, когда нарушение кинематики может произойти из-за сочетания разных деталей. Нужно осмотреть коромысла и штанги толкателей, проверить геометрию этих деталей

Выбор штанг должен соответствовать оборотам и диапазону нагрузки на силовой агрегат.

Необходимо проверять зазоры, которые должны быть между коромыслами, клапанными пружинами и крышкой, и другими деталями. При необходимости выполняется фрезеровка.

Нужно также проверять изношенность установленных элементов и геометрию цилиндрических деталей и отверстий для толкателя. Изменение геометрии отверстия может привести к заклиниванию толкателя и серьезной поломке

Важно убедиться, что все используемые детали, новые и б/у, могут использоваться в рамках одной спецификации

Обязательно надо проверить кривизну кулачков и люфт распредвала. Форма некоторых кулачков может плохо взаимодействовать с толкателями.