Какие лучше гидравлические тормоза для велосипеда

Содержание:

- Общая схема работы тормозной пневмосистемы.

- Вспомогательная тормозная система

- Проверка тормозной системы

- Выбираем минеральное масло для гидравлических тормозов

- Замена тормозной жидкости

- Дополнительные функции электрогидравлического тормоза

- Вакуумный усилитель тормозов

- Обслуживание тормозных дисков и колодок

- Рабочие тормозные системы грузовых автомобилей

- Тормоза с гидравлическим приводом

Общая схема работы тормозной пневмосистемы.

При запуске двигателя одновременно включается в работу компрессор. Он забирает атмосферный воздухи подает его в систему до момента достижения рабочего давления. Давление в системе определяет и ограничивает регулятор давления. Избыток воздуха направляется через выпускной клапан обратно в атмосферу. После регулятора давления воздух прогоняется через осушитель воздуха. Это устройство необходимо для фильтрации различных примесей и удержания паров атмосферной влаги. Сухой воздух обеспечивает безаварийную работу системы, особенно в морозное время. В большинстве систем регулятор давления и осушитель воздуха объединены в общий узел, оснащенный небольшим отдельным ресивером. Ресивер помогает осушителю выполнять функцию регенерации.

После осушителя воздух распределяется четырехконтурным защитным клапаном:

- в два независимых контура рабочей тормозной системы, оборудованных раздельными ресиверами;

- в контур стояночной и аварийной систем, оснащенный самостоятельным ресивером (через этот контур также происходит питание системы торможения прицепа);

- в контур питания дополнительных потребителей воздуха (пневмоподвески и других).

- Кроме разделения потока воздуха клапан обеспечивает:

- последовательное заполнение контуров сжатым воздухом.

- при падении в каком-либо давления ниже допустимого – герметичность в остальных.

Водитель осуществляет управление главным тормозным краном через педаль тормоза. Через полости тормозного крана воздух под давлением нагнетается в тормозные камеры передних колес, через управляющие элементы – тормозные камеры задних колес. Камеры штоками воздействуют на механизмы разведения (сжатия) тормозных колодок. Автомобиль тормозит.

В контуре стояночной и аварийной тормозных систем воздух из ресивера подается на ручной тормозной кран, который управляет подачей воздуха в энергоаккумуляторы, которые устанавливаются как правило на задние колеса. Посредствам ручного тормозного крана сбрасывается давление из такого аккумулятора. В результате, пружина воздействует на испонительные механизмы. Она принудительно давит на шток тормозной камеры, обеспечивая безопасную постановку грузового автомобиля на стоянку. Энергоаккумуляторы помогают избежать аварии во время движения. Когда давление системы упадет ниже допустимого, они тормозят машину.

Еще из ресивера контура стояночной и аварийной тормозных систем подается питание на кран управления тормозами прицепа. Пневматические системы автомобиля и прицепа соеденяются с помощью питающих соединительных головок. Управляющие сигналы в систему торможения прицепа параллельно поступают от тормозных систем автомобиля: рабочей, стояночной, аварийной.

При соединении тормозной системы прицепа с основной тормозной системой грузовика подключаются отдельно:

- питающая магистраль исполнительных механизмов,

- управляющая магистраль.

Если на прицепе стоят тормозные камеры, оснащенные энергоаккумуляторами, дополнительно собирается цепь управления секциями энергоаккумуляторов. По питающей магистрали сжатый воздух, минуя тормозной кран прицепа, наполняет ресивер прицепа. По управляющей магистрали пневмосигнал подается в цепь управления тормозным краном прицепа. В зависимости от расположения осей, прицепы оснащаются одним или двумя регуляторами тормозных сил. Эти устройства позволяют корректировать выходной сигнал с тормозного крана, исходя из загрузки прицепа. Отрегулированный сигнал поступает в антиблокировочную систему прицепа.

Антиблокировочные системы грузовика и прицепа контролируют процесс равномерного торможения колесами. Их работу обеспечивают:

- датчики угловой скорости колес,

- электромагнитные клапаны – модуляторы,

- электронный блок управления,

- сигнальные лампы.

Система контроля и сигнализации – это манометр, показывающий водителю давление в пневмосистеме (иногда два, по числу контуров рабочей системы), и индикаторные лампы разного цвета, через датчики, контролирующие работу системы и сигнализирующие о ее состоянии.

Тормозная пневмосистема грузового автомобиля технически сложный механизм. Тяжелая габаритная машина должна надежно и предсказуемо вести себя на любой дороге. Знание устройства, принципа действия составных частей и элементов тормозной системы поможет в правильном уходе за ней. В благодарность – тормоза не подведут водителя в экстремальной ситуации.

Вспомогательная тормозная система

Используемые колесные тормоза не предназначены для непрерывного задействования. Длительное торможение (например, на затяжных спусках) может привести к перегреву тормозов. Это приводит к снижению эффекта торможения, а в худшем случае — к полному отказу тормозной системы.

Неизнашиваемой тормозной системой называют вспомогательную тормозную систему (тормоз-замедлитель). В Германии она регламентируется Правилами StVZO §41 с. 15 для использования в автобусах снаряженной массой более 5,5 т и в других транспортных средствах снаряженной массой более 9 т. Тормоз-замедлитель должен быть рассчитан на удержание полностью загруженного автомобиля при движении по спуску 7% на расстояние 6 км со скоростью 30 км/ч.

Рабочий тормоз должен соответственно рассчитываться и для прицепов. Работа тормоза-замедлителя в тягаче не должна обуславливать задействование рабочего тормоза в прицепе (см. также StVZO §72 и Ведомости Федерального законодательства 199011 Р. 885,1102).

Проверка тормозной системы

- Неравномерное сцепление шин с дорогой может привести к неравномерности торможения. Давление во всех шинах должно быть одинаковым. Износ протектора шин по правому и левому борту должен быть приблизительно одинаковым.

- Неравномерное распределение нагрузки автомобиля также может привести к снижению эффективности торможения, т.к. на колесе с максимальной нагрузкой необходимо большее тормозное усилие, чем на остальных колесах.

- Нарушение углов установки колес, в частности углов развала и продольного наклона оси поворотного шкворня, вызывает увод автомобиля в сторону при торможении.

- Убедитесь в отсутствии трещин отливки корпуса цилиндра, а также подтекания тормозной жидкости. Утечкой может считаться жидкость в объеме не менее одной капли. Конденсат на поверхности цилиндра не является утечкой.

- Убедитесь в отсутствии заедания привода педали, а также в правильности регулировки толкателя. Если и привод, и толкатель в норме, разберите главный цилиндр и убедитесь в отсутствии деформации или набухания уплотнительных прокладок цилиндра и поршня. Наличие набухших прокладок указывает на использование нестандартной или загрязненной тормозной жидкости. В случае загрязнения жидкости следует полностью разобрать главный цилиндр и прочистить все детали, а все уплотнительные кольца необходимо заменить на новые. Все трубопроводы также следует промыть.

Выбираем минеральное масло для гидравлических тормозов

Самое главное, что нам нужно для прокачки тормозов — это минеральное масло и необходимый интрумент.

Производитель тормозов Шимано рекомендует покупать для обслуживания их специальное минеральное масло. Данное масло сейчас в магазинах стоит 1200-1300 рублей за литр. Но можно съэкономить и купить минералку не хуже Shimano. Это масло называется «LHM +» и стоит в районе 400 рублей за литр. Согласитесь, разница в цене в 3 раза! Большинство веломастерских и велосипедистов используют его.

Литровая банка минерального масла Febi Bilstein 06162

Когда я пошел в магазин за «LHM +», его не оказалось в наличии. Продавец предложил купить аналог — минеральное масло Febi Bilstein 06162 (для гидроусилителя руля) за 600 рублей. Я решил его взять. Дома уже прочитал на различных форумах, что масло Febi тоже отлично подходит для велосипедной гидравлики и даже немного превосходит «LHM +».

Замена тормозной жидкости

Тормозную жидкость необходимо заменять каждые 40000 км пробега. Эту операцию можно выполнить одним из двух изложенных ниже способов.

Способ первый, более трудоемкий, но не требующий высокой квалификации, заключается в выполнении следующих работ:

- Отвернуть поочередно все штуцеры отвода воздуха на колесах, установить на них гибкие шланги и, нажимая на тормозную педаль, удалить тормозную жидкость системы, собирая ее в подставленные емкости.

- Завернуть штуцеры, заполнить свежей тормозной жидкостью бачок и поочередно удалить воздух из всех четырех рабочих тормозных цилиндров способом, изложенным выше.

Второй способ замены тормозной жидкости, позволяющий избежать довольно трудоемкой операции удаления воздуха, заключается в следующем:

- Удалить из бачка отработанную тормозную жидкость (например, с помощью шприца) и заполнить его свежей.

- На конец гибкого шланга, используемого для удаления воздуха, надеть стеклянную трубку, конец которой погрузить в емкость с тормозной жидкостью.

- Отвернуть штуцер, одеть на него гибкий шланг и, нажимая тормозную педаль, выкачивать старую тормозную жидкость до момента появления в стеклянной трубке новой жидкости. После этого произвести два полных нажатия на тормозную педаль и, удерживая ее в нажатом положении, затянуть штуцер. Выполнение этой операции требует определенных навыков и опыта, чтобы визуально отличить по цвету старую и новую тормозную жидкость. Старая жидкость (например, после двухлетней эксплуатации)существенно темнее.

- Повторить описанную выше операцию для каждого тормозного цилиндра, соблюдая ту же очередность, что и при удалении воздуха из системы, и пополняя каждый раз жидкость в бачке.

После окончания операции следует заполнить бачок до максимального уровня и проверить действие тормозов во время движения автомобиля.

Дополнительные функции электрогидравлического тормоза

Дополнительные функции обеспечивают гораздо большую безопасность и удобство при торможении с помощью электрогидравлической тормозной системы.

Система помощи при трогании с места

После активации системы помощи при трогании с места путем определенного увеличения тормозного усилия в неподвижном состоянии автомобиль остается заторможенным даже при отпускании педали тормоза. Система помощи при трогании с места автоматически деактивируется, как только водитель создает достаточный крутящий момент двигателя, нажимая педаль акселератора. Это позволяет водителю трогаться, к примеру, на подъемах, не активируя стояночную тормозную систему. В других ситуациях, где стоящий неподвижно расторможенный автомобиль может покатиться, водителю не нужно постоянно нажимать на педаль тормоза при активированной системе помощи при трогании с места.

Расширенные функции вспомогательных тормозных систем

Если водитель резко отпустит педаль газа, произойдет автоматически регулируемое нагнетание давления, мягко воздействующее на тормозные колодки. При экстренном торможении это позволяет тормозам быстрее «схватиться» и, соответственно, сократить тормозной путь.

Если система определит экстренное торможение, то тормозное давление кратковременно повысится до уровня оптимального коэффициента трения. Это приводит к значительному уменьшению общего тормозного пути у нерешительных водителей. В таких ситуациях быстрое нагнетание давления в электрогидравлической тормозной системе превосходит показатели традиционных систем.

Мягкая остановка автомобиля

Если установлена система комфортного торможения, то электрогидравлическая тормозная система позволяет останавливаться без рывков за счет автоматического снижения давления непосредственно перед остановкой автомобиля. Если водитель захочет затормозить раньше, эта функция не активируется, и система минимизирует тормозной путь.

Функция помощи в «пробках»

Если активирована функция помощи в «пробках», электрогидравлическая тормозная система генерирует более высокий тормозной момент при отпускании педали газа. Это снимает с водителя необходимость постоянного переключения между педалями газа и тормоза в режиме движения в «пробке». При необходимости автомобиль автоматически затормаживается до остановки и удерживается в неподвижном состоянии. Эту функцию можно активировать лишь при скоростях до 50-60 км/ч.

Функция осушения тормозов

Функция осушения тормозов регулярно удаляет водяную пленку с тормозных дисков в сырую погоду. Это уменьшает общий тормозной путь. Информацию для активации этой функции можно взять, к примеру, из сигнала очистителя лобового стекла.

Вакуумный усилитель тормозов

Чем большей становилась масса автомобиля, тем большее усилие требовалось приложить к педали тормоза, чтобы достаточно эффективно снизить скорость или остановить автомобиль. Было бы непростительной ошибкой не использовать те физические процессы, которые происходят во время работы двигателя. Ошибки не совершили — установили вакуумный усилитель. Почему вакуумный? Он использует разрежение, создаваемое во впускном коллекторе двигателя. Устройство такого усилителя несложное (рисунок 7.7): есть корпус, разделенный диафрагмой на две камеры – вакуумную и атмосферную. На штоке педали тормоза, внутри усилителя, установлен следящий клапан (Для простоты восприятия на рисунке 7.7 следящий клапан не показан), открывающий или перекрывающий доступ атмосферного давления в атмосферную камеру. Кроме того, установлена возвратная пружина диафрагмы усилителя. После усилителя последовательно установлен главный тормозной цилиндр.

Рисунок 7.7 Вакуумный усилитель тормозов в сборе с педалью и главным тормозным цилиндром.

Примечание

В силу различных конструктивных особенностей двигателей разрежение может подводиться не только от впускного коллектора, но и от специального вакуумного насоса. Например, для всех дизельных двигателей используется вакуумный насос, поскольку у них разрежение во впускном коллекторе небольшое.

Как это работает? Довольно просто: в исходном положении (когда тормозить никто не собирается) давление в обеих камерах одинаковое и равно давлению, создаваемому во впускном коллекторе. Как только возникнет необходимость затормозить, необходимо будет нажать на педаль тормоза — перемещение педали передастся через толкатель к следящему клапану. Клапан перекроет канал, который соединяет атмосферную камеру с вакуумной. Дальнейшее перемещение соединит атмосферную камеру с атмосферой. Возникнет перепад давления, который начнет воздействовать на диафрагму и перемещать ее, преодолевая усилие возвратной пружины, а диафрагма, в свою очередь, будет перемещать шток поршня главного тормозного цилиндра.

Примечание

Такая конструкция вакуумного усилителя обеспечивает значительное дополнение усилия (усилие может достигать пятикратного увеличения) на штоке поршня главного тормозного цилиндра, которое пропорционально усилию на педали тормоза. Если проще — чем сильнее вы будете давить на педаль, тем сильнее и эффективнее будет работать вакуумный усилитель.

Как только водитель отпустит педаль тормоза, атмосферный клапан перекроется, давление в обеих камерах усилителя выровняется, а диафрагма вернется в исходное положение под действием возвратной пружины.

Проверки вакуумного усилителя

Важно знать, что, садясь за рабочее место водителя, следует всегда проверять техническое состояние вакуумного усилителя. Как это сделать? Элементарно…. Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

1. Запустить двигатель на 1-2 минуты, а потом заглушить его. Если при первом нажатии на педаль тормоза педаль нажата полностью, но при последующих нажатиях ход педали становится больше с каждым нажатием, значит усилитель работает правильно. Если высота хода педали остается неизменной, значит усилитель работает нормально.

Рисунок 7.8 Иллюстрация к п. 1.

2. При неработающем двигателе нажать на педаль тормоза несколько раз. Потом нажать на педаль тормоза и запустить двигатель. Если педаль движется вниз незначительно, это является нормальной работой усилителя. Если движение педали не изменяется, усилитель неисправен.

Рисунок 7.9 Иллюстрация к п. 2.

3. При работающем двигателе, нажать на педаль тормоза и потом остановить двигатель. Удерживать педаль нажатой около 30 секунд. Если высота педали не изменяется, усилитель работает нормально, если педаль поднимается — усилитель неисправен.

Рисунок 7.10 Иллюстрация к п. 3.

Выполнить три теста, описанных выше. Если хотя бы один тест из трех не соответствует нормальной работе, проверить обратный клапан, вакуумный шланг и усилитель на наличие повреждений.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на .

Рабочие тормозные системы грузовых автомобилей

Рабочая тормозная система тягачей

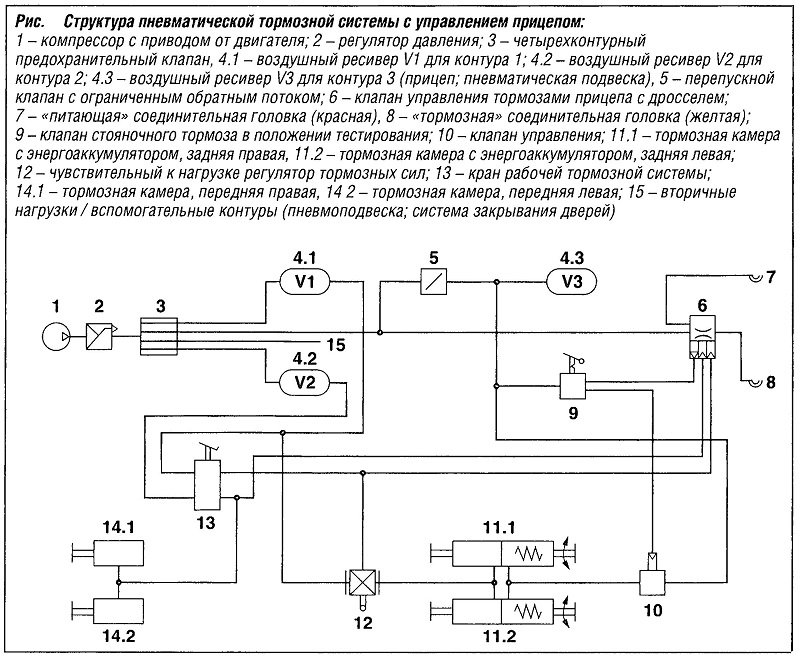

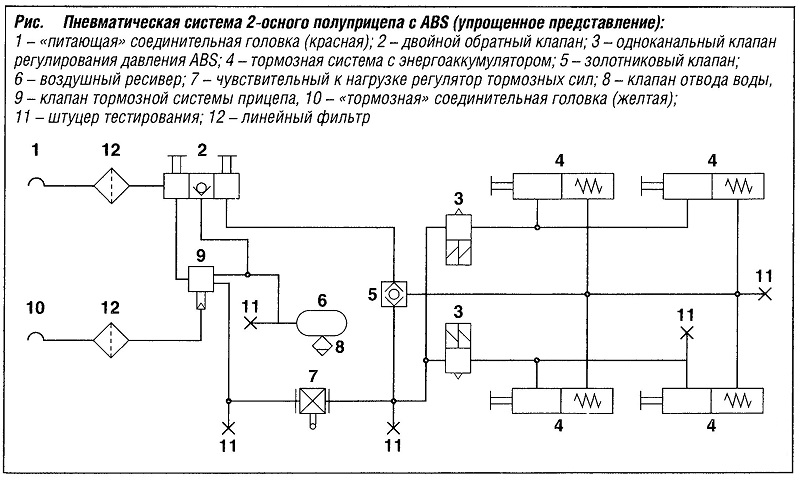

Рабочая тормозная система грузового автомобиля, представляющая собой систему с дополнительным источником энергии (рис. «Структура пневматической тормозной системы с управлением прицепом» и «Пневматическая система двухосного прицепа с ABS» ), может работать со сжатым воздухом или с сочетанием пневматики и гидравлики.

В случае сбоя, например, повреждения тормозного контура, работающая часть системы должна сохранять способность достижения как минимум эффекта запасного торможения — с той же управляющей силой на обычном устройстве управления. Должна обеспечиваться возможность измерения эффекта, и на прицеп не должен влиять этот сбой, т.е. управляющий клапан прицепа должен иметь двухконтурную конструкцию. Эффект запасного торможения должен достигать не менее 50% от эффекта рабочей тормозной системы. Поэтому систему обычно делят на два тормозных контура, уже разделенных на стороне подача, хотя эта конфигурация законодательно предписана только в автобусах.

Подача энергии на прицеп должна гарантироваться даже во время торможения. Двухконтурная система стала обязательной после вступления в силу предписания RREG 71/320, но уже предлагалась и раньше под названием «Nato».

На прицеп по питающему шлангу непрерывно подается сжатый воздух под определенным давлением. Оно должно составлять от 6,5 до 8,0 бар у исправного тягача, независимо от рабочего давления тягача, регламентированного изготовителем. Прицеп должен быть заменяемым. Рабочей тормозной системой прицепа управляет второй трубопровод — тормозной. Этот трубопровод также регламентируется предписаниями, относящимися к заменяемости прицепа. Таким образом, давление в трубопроводе в режиме движения должно составлять 0 бар, а в режиме полного торможения — 6,0-7,5 бар.

Рабочая тормозная система прицепов

Прицеп имеет независимую рабочую тормозную систему, которая лишь частично требует эффекта запасного торможения. Согласно требованиям RREG 71/320, эффекты торможения рабочей тормозной системы в тягаче и в прицепе должны находиться в узком диапазоне допустимых отклонений как функция управляющего давления в тормозном трубопроводе, идущем к прицепу, т.е. они должны быть примерно одинаковы (расчетный диапазон отклонений RREG 71/320 и ЕСЕ R.13).

При повреждении питающей линии или тормозного трубопровода должна обеспечиваться возможность полного или частичного торможения прицепа, либо он должен инициировать автоматическое торможение. У грузовых автомобилей с электронно-управляемыми тормозными системами наряду с тормозным пневмопроводом имеется возможность электрического управления рабочей тормозной системой в прицепе. Оно осуществляется через стандартизированный электрический разъем ISO 7638; в разъеме может быть 5 или 7 контактов.

Тягачи и прицепы должны быть взаимозаменяемыми. Поэтому в Приложениях 2 RREG 71/320 и ЕСЕ R13 определены условия их совместимости. Соответственно, соотношение между замедлением и давлением на «тормозной» соединительной головке в диапазоне, изображенном на рис. «Схема совместимости тягача и прицепа» должно находиться в диапазоне 0,2-7,5 бар на «тормозной» соединительной головке. Эта схема применима только к тягачу и прицепу. Для всех остальных транспортных средств и их сочетаний существуют другие схемы.

Тормоза с гидравлическим приводом

В легковых автомобилях распространение получил гидравлический тип привода.

В целом рабочий тормоз состоит из пяти элементов, цепь расположения которых выглядит так:

- Педаль;

- Усилитель (вакуумный);

- Главный тормозной цилиндр;

- Трубопроводы;

- Рабочие цилиндры (входящие в конструкцию исполнительных механизмов);

В основу работы всей этой системы положена такое свойство жидкости, как отсутствие изменения объема при создании давления на нее (она не сжимается).

Благодаря этому и существует возможность использования жидкости в качестве элемента для передачи усилия.

Принцип работы такой системы очень прост: водитель прикладывает усилие, нажимая на педаль, а имеющийся в конструкции усилитель повышает его.

Далее усилие передается на поршни главного цилиндра. Те, перемещаясь, создают давление на жидкость, из-за чего она выдавливается из цилиндра, и по трубопроводам подается на рабочие цилиндры.

Поршни рабочих механизмов от полученного воздействия жидкости перемещаются, обеспечивая срабатывание рабочего механизма.

У барабанного механизма имеется два поршня рабочего цилиндра, которые взаимодействуют с колодками.

У дисковых тормозов в суппорте установлен только один рабочий цилиндр с поршнем. Но сам суппорт может перемещаться по своим осям крепления.

У этого механизма тормозной диск располагается между двух колодок, установленных в суппорте.

Поршень при создании давления на него прижимает только одну колодку к диску, вторая же прижимается суппортом, который смещается при давлении поршня в колодку и диск.

Данный тип привода сейчас оснащается дополнительными механизмами и системами, такими как вакуумный усилитель, облегчающих водителю создание усилие на жидкость, а такжеABS система, которая исключает полную блокировку колес при торможении, что не дает авто пойти юзом и значительно уменьшает тормозной путь.

При отпускании педали, установленные в главном цилиндре пружины, возвращают поршни в начальное положение, что приводит к сбросу давления в системе, и возврат рабочих поршней в исходную позицию.