Что такое система питания человека: правила, методики

Содержание:

- Что это такое?

- Топливоподкачивающий насос

- Впускные и выпускные трубопроводы

- Зарубежная школа диетологии

- Раздельное питание

- ТНВД. Устройство и принцип работы

- Виды форсунок

- План питания DASH

- Краткий экскурс в историю

- Принцип работы дизельного мотора

- Системы двигателя

- РЕЖИМЫ РАБОТЫ СИСТЕМЫ ПИТАНИЯ

- Нормальная работа топливной системы, условия

Что это такое?

Common Rail — это система впрыска, которую можно охарактеризовать, как впрыск смеси воздуха и дизеля под достаточно высоким, но атмосферным давлением. В результате с этой схемой можно понизить расход, а мощность увеличится.

Конечно, это далеко не все, на что способна эта схема. Удалось понизить шум и увеличить крутящий момент. Новая система стала особо популярной И сегодня каждая вторая машина оснащается вот этой самой схемой.

Недостатками системы считают высокие требования, которые предъявляются к качеству солярки. Если даже самые мелкие частицы проникнут в систему питания, тогда форсунки с управлением от ЭБУ могут выйти из строя.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Впускные и выпускные трубопроводы

Впускные трубопроводы служат для подвода горючей смеси в цилиндры двигателя, а выпускные — для отвода отработавших газов из цилиндров.

Впускные трубопроводы у двигателей с V-образным расположением цилиндров располагаются в развале между цилиндрами и имеют сложную форму. Трубопроводы должны оказывать минимальное сопротивление перемещению газов, так как это необходимо для лучшего наполнения цилиндров двигателя.

У всех карбюраторных двигателей впускные трубопроводы имеют устройства для подогрева горючей смеси. Для этой цели каналы, по которым горючая смесь подается в цилиндры двигателя, омываются горячей водой. При работающем двигателе горячая вода подогревает трубопровод, а вместе с ним и горючую смесь, улучшая испарение бензина.

Устройство для подогрева горючей смеси включает в себя заслонку 8 (рис. 10), на наружном конце оси которой установлен сектор 6 с надписями «Зима» и «Лето». Сектор удерживается в нужном положении при помощи стопорной шпильки и гайки 7. Когда температура наружного воздуха поднимется выше

5 С, заслонку нужно повернуть в положение «Лето». При этом она занимает горизонтальное положение, и отработавшие газы напрямую выходят в глушитель, меньше соприкасаясь со стенкой впускной трубы и меньше подогревая горючую смесь. Зимой при эксплуатации заслонку поворачивают в положение «Зима», и она перегораживает выпускной трубопровод. Отработавшим газам приходится огибать заслонку сверху, соприкасаясь со стенкой впускной трубы и более интенсивно ее нагревать.

Рис.10 Элементы системы впуска и выпуска отработавших газов и подогрева горючей смеси:

а – впускной и выпускной трубопроводы (двигатель автомобиля ГАЗ – 3102 «Волга»); б и в – положение заслонки, соответствующие наименьшему и наибольшему подогреву смеси; г – глушитель шума системы выпуска; 1 – впускной трубопровод; 2 – прилив для установки карбюратора; 3 – отверстие для штуцера трубопровода вакуумного усилителя тормозных механизмов; 4 – прокладка; 5 – выпускной трубопровод; 6 – сектор регулировки подогрева; 7 – стопорная шпилька и гайка; 8 – заслонка; 9, 14 – днища глушителя; 10 – корпус; 11 – перегородка; 12 – камера; 13 – внутренняя труба; 15 – выпускная труба; 16 – патрубки передней стенки глушителя; 17 – приемные трубы глушителя.

Подогрев горючей смеси необходим потому, что смесь, поступающая из карбюратора во впускной трубопровод, содержит значительную часть топлива в виде капелек. Они оседают на стенках впускного трубопровода, образуя сплошную топливную пленку. Топливная пленка поступает в цилиндр неравномерно, что приводит к изменению состава горючей смеси и ухудшению работы двигателя.

Однако излишний перегрев горючей смеси тоже вреден, так как при сильном расширении смеси весовой заряд цилиндров уменьшается, что приводит к потери мощности.

Выпускные трубопроводы отливаются из чугуна, у V-образныхдвигателей для каждого ряда цилиндров отдельно. У рядных двигателей в выпускном трубопроводе установлена заслонка для регулировки степени подогрева горючей смеси.

Зарубежная школа диетологии

Следует коротко остановиться и на некоторых зарубежных диетах. Возможно, подбор их и не идеален, но показывает их многообразие. Диеты приведены в произвольной последовательности, чтобы избежать их оценки.

Голодание

Врач и природный целитель Г. Бенджамин является ярым защитником голодной диеты. По его представлениям, голодание очищает организм. Периоды голодания должны продолжаться от 5 до 30 дней. В это время разрешается только питье: вода, овощной и апельсиновый соки.

Комбинированное питание

П. Брегг врач и специалист по продлению жизни, как он сам себя назвал, тоже является сторонником голодания. Начиная любую диету, человек, по его мнению, должен сначала голодать, а затем медленно приступать к приему пищи. Но разрешается только натуральная пища. Кроме того, пить можно только дистиллированную воду, а свежий воздух и солнце способствуют эффективности любой диеты.

Натуральная пища должна быть как можно более разнообразной. Нужно комбинировать продукты питания: овощи с фруктами, травы с орехами и т.д.

Фазовая диета

Х. и М. Даймон, исследователи человеческого организма, выдвинули революционный тезис: они против диеты в любой форме, но выступают за натуральную пищу. И вот что интересно: для здорового питания человек должен соблюдать три фазы в течение суток. Первая фаза посвящена приему пищи. Она может продолжаться с 12 до 20 ч. Вторая фаза длится от 20 до 4 ч и обусловлена процессом пищеварения. Далее — с 4 до 12 ч следует фаза выделения.

Диета четырех врагов

М. Горен, известный израильский врач, лечащий силами природы, придерживается мнения, что человек мог бы жить дольше, если бы следовал сбалансированной диете из углеводов, белков и жиров

Важно, чтобы человек ел немного и чтобы его питание было богато витаминами и минеральными веществами. Идея такой диеты у Горена возникла, когда он изучал питание народа, населявшего Центральную Азию и который можно считать предками гуннов

По мнению Горена, четырьмя врагами здоровья являются:

- Запоры

- Мясо и рыба, если не есть их вместе с овощами

- Сахар

- Лекарства, табак и алкоголь

Диета Ванги

Болгарская целительница Ванга выдвигает к здоровому питанию несколько разумных требований:

- Не слишком много есть

- Только белые продукты питания

- Травяной чай и воду

- Мало жира

- Меньше мяса

- Только отварные овощи

- Много овощей

Раздельное питание

Это учение, основанное американцем Г. Шелтоном, исходит из того, что определенные продукты питания нельзя потреблять совместно с другими, т.е. описывает какие продукты можно комбинировать друг с другом, а какие нет. Система раздельного питания заслуживает более пристального освещения, чем мы можем здесь уделить. Замечу лишь, что подавляющее большинство диетологов, отмечая у людей, которые перешли на раздельное питание улучшение самочувствия и снижение веса, все же считают раздельное питание не достаточно физиологичным и отучающим от потребления «нормальной» смешанной пищи.

ТНВД. Устройство и принцип работы

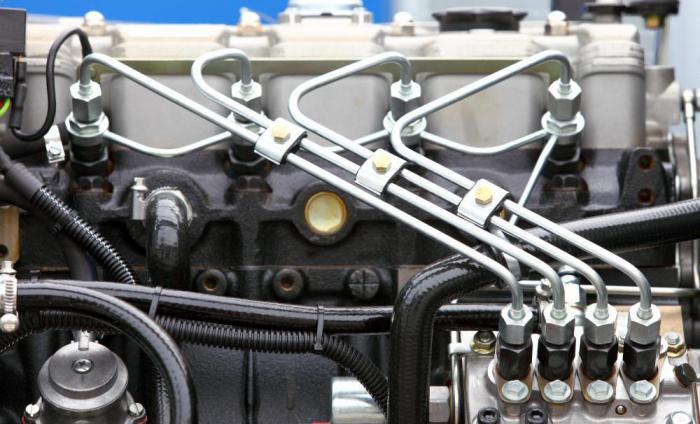

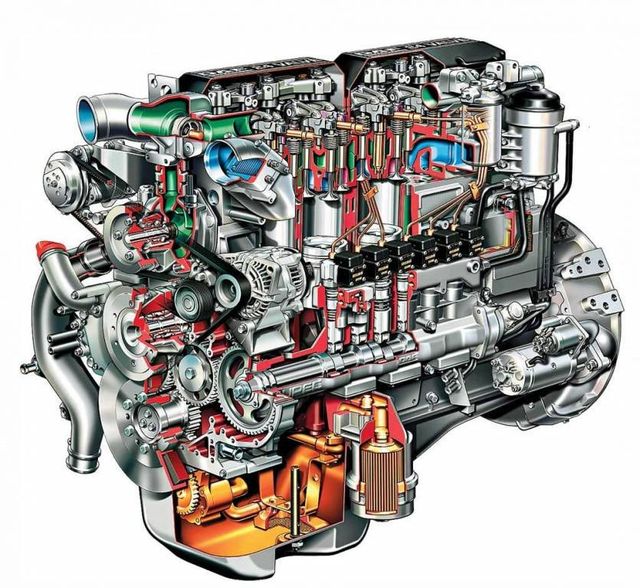

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Виды форсунок

Форсунки различаются в зависимости от способа осуществления впрыска топлива. Давайте рассмотрим основные виды форсунок

- Электромагнитные форсунки;

- Электрогидравлические форсунки;

- Пьезоэлектрические форсунки.

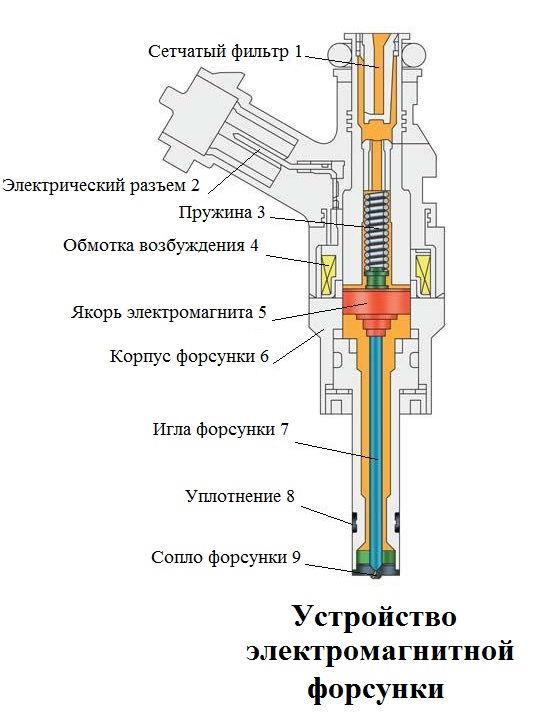

Устройство электромагнитной форсунки

1 — сетчатый фильтр; 2 — электрический разъем; 3 – пружина; 4 — обмотка возбуждения; 5 — якорь электромагнита; 6 — корпус форсунки; 7 — игла форсунки; 8 – уплотнение; 9 — сопло форсунки.

Электромагнитная форсунка нашла свое применение на бензиновых двигателях, в том числе оборудованных системой непосредственного впрыска. Электромагнитной форсунка имеет простую конструкцию, которая включает электромагнитный клапан с иглой и соплом.

Как работает электромагнитная форсунка

Работа электромагнитной форсунки осуществляется в соответствии с заложенным алгоритмом в электронный блок управления. Электронный блок в определенный момент подает напряжение на обмотку возбуждения клапана. Вследствие этого создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло форсунки, после чего производится впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу форсунки обратно на седло.

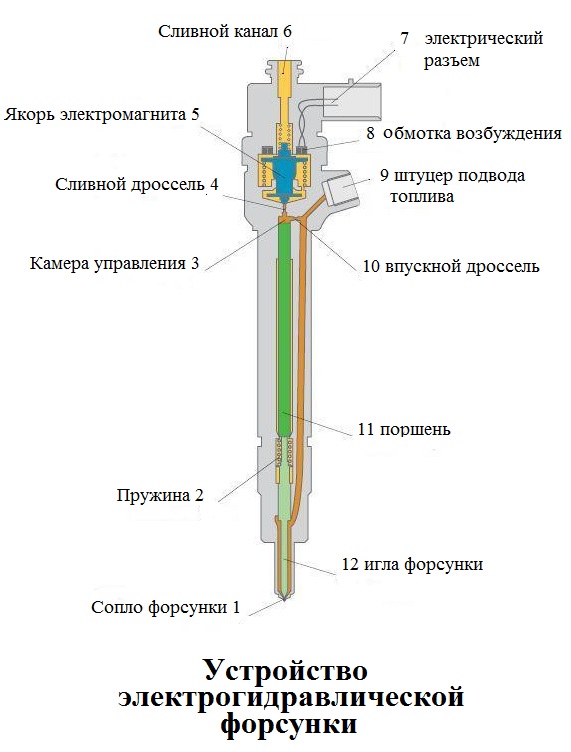

Устройство электрогидравлической форсунки

1 — сопло форсунки; 2 – пружина; 3 — камера управления; 4 — сливной дроссель; 5 — якорь электромагнита; 6 — сливной канал; 7 — электрический разъем; 8 — обмотка возбуждения; 9 — штуцер подвода топлива; 10 — впускной дроссель; 11 – поршень; 12 — игла форсунки.

Электрогидравлическая форсунка применяется на дизельных двигателях. Электрогидравлическая форсунка включает электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Как работает электрогидравлическая форсунка

Работа электрогидравлической форсунки основана на использовании давления топлива при впрыске. В обычном положении электромагнитный клапан закрыт и игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Давление топлива на иглу меньше давления на поршень, благодаря этому впрыск топлива не происходит.

Когда электронный блок управления дает команду на электромагнитный клапан, открывается сливной дроссель. Топливо вытекает из камеры управления через сливной дроссель в сливную магистраль. Впускной дроссель препятствует выравниванию давлений в камере управления и впускной магистрали, вследствие чего давление на поршень снижается, а давление топлива на иглу форсунки не изменяется. Игла форсунки поднимается и происходит впрыск топлива.

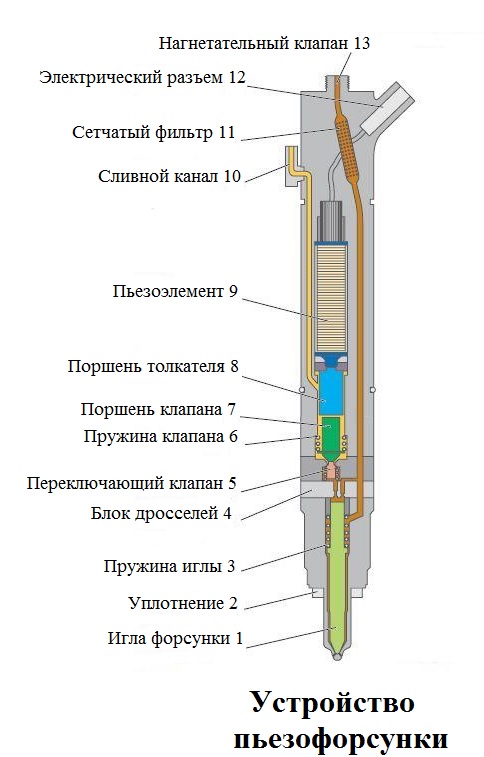

Устройство пьезоэлектрической форсунки

1 — игла форсунки; 2 – уплотнение; 3 — пружина иглы; 4 — блок дросселей; 5 — переключающий клапан; 6 — пружина клапана; 7 — поршень клапана; 8 — поршень толкателя; 9 – пьезоэлектрический элемент; 10 — сливной канал; 11 — сетчатый фильтр; 12 — электрический разъем; 13 — нагнетательный канал.

Пьезофорсунка (пьезоэлектрическая форсунка) является самым совершенным устройством, обеспечивающим впрыск топлива в современных автомобилях. Форсунка применяется на дизельных двигателях с системой впрыска Common Rail. Основные преимущества пьезоэлектрической форсунки в точности дозировки и быстроте срабатывания. Благодаря этому пьезофорсунка обеспечивает многократный впрыск на протяжении одного рабочего цикла.

Как работает пьезофорсунка (пьезоэлектрическая форсунка)

Работа пьезофорсунки основана на изменении длины пьезокристалла при подачи напряжения. Пьезоэлектрическая форсунка состоит из: корпуса, пьезоэлемента, толкателя, переключающего клапана и иглы.

План питания DASH

Придерживаться данной концепции в питании не сложно. Продукты, которые необходимы для ее поддержания, вы легко найдете в магазине. Этот план включает ежедневное употребление определенных порций продуктов различных групп. Количество и величина порций зависит от ваших индивидуальных потребностях в калориях, в зависимости от того, насколько вы физически активны и вашего возраста.

Придерживаться данной концепции в питании не сложно. Продукты, которые необходимы для ее поддержания, вы легко найдете в магазине. Этот план включает ежедневное употребление определенных порций продуктов различных групп. Количество и величина порций зависит от ваших индивидуальных потребностях в калориях, в зависимости от того, насколько вы физически активны и вашего возраста.

- Если ваша цель сохранить и поддерживать ваш текущий вес, вам необходимо потреблять столько калорий, сколько ваш организм способен сжигать в течение дня.

- Если ваша цель — похудеть, то вам следует потреблять калорий меньше, чем ваше тело сжигает при повседневном обычном ритме жизни. Либо увеличить физические нагрузки, чтобы калории сжигались интенсивнее.

Обратите внимание на свою физическую активность:

- Стандарт. Вы физически активны на столько, на сколько активен ваш ритм жизни.

- Умеренно активны. Когда вы ежедневно проходите 1,5-3 километра со скоростью от 4-5 км в час, либо выполняете комплексе не сложных физических упражнений.

- Активный. Если ваша физическая активность превышает нормы, относящиеся к «умеренной»

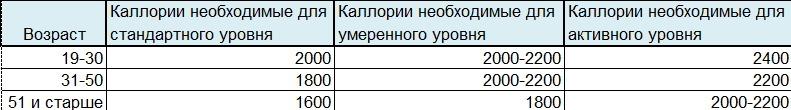

Используйте данную таблицу для оценки ваших ежедневных потребностях в калориях.

Ежедневная потребность в калориях для женщин.

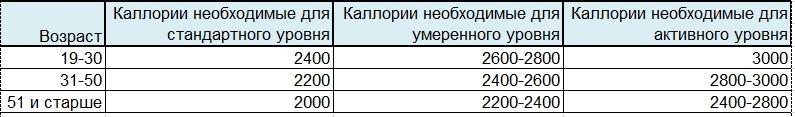

Ежедневная потребность в калориях для мужчин.

После выявления ваших потребностях в калориях, перейдите в таблицу ниже и найдите самый близкий уровень калорийности к вашему. Затем определите необходимое количество ежедневных порций по группам продуктов, которое необходимо употреблять именно вам.

План питания DASH количество порций пищевых продуктов по уровню калорийности

План питания DASH количество порций пищевых продуктов по уровню калорийности

*Цельнозерновой хлеб рекомендуется для зерновой группы как основной компонент порций. Он отличный источник клетчатки и питательных веществ. *Для людей, не переносящих лактозу. Рекомендуется употребления молочных продуктов без нее. *Количество жира измеряется общем количеством порций жиров и масел. Например: одна столовая ложка обычной салатной заправки = одной порции. Если она маложирная, то одна столовая ложка буде =0,5 порции. И если она вовсе не содержит жиров, то одна столовая ложка будет=0 порции. *План питания DASH ограничивает прием соли либо 2500 мг, либо 1500 мг в день.

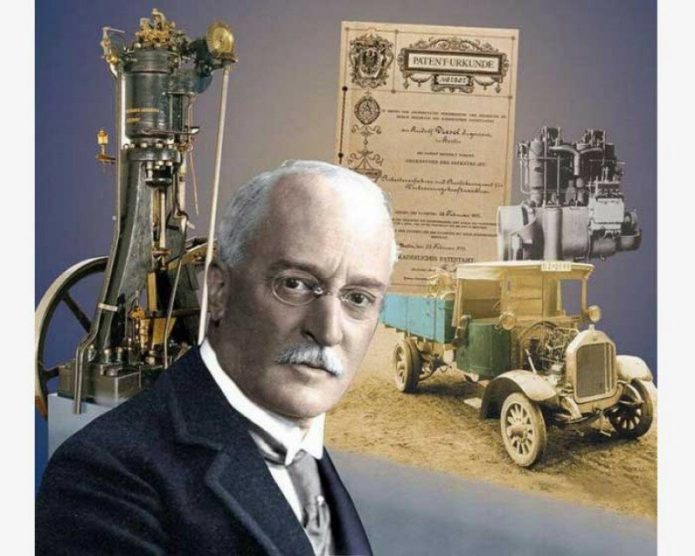

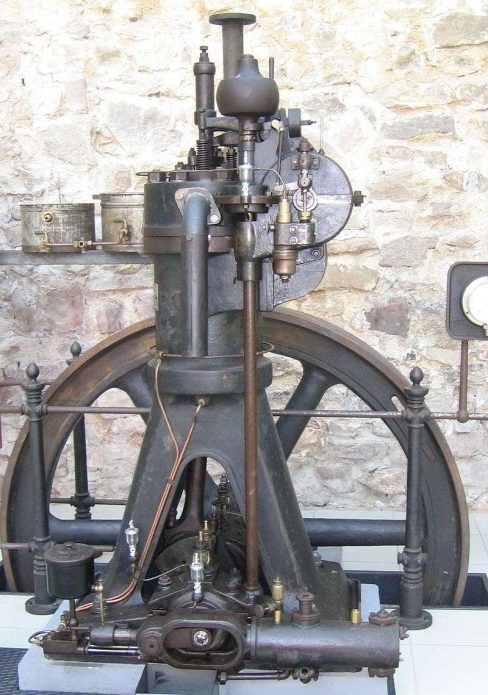

Краткий экскурс в историю

Чтобы совершить великую транспортную революцию, Рудольфу Дизелю пришлось использовать 13 страниц бумаги на которой и был продуман, начерчен и детально изложен принцип работы его детища. Патент был успешно одобрен и выдан имперским ведомством в Германии — это случилось 23 февраля 1893 года. Результатом его интеллектуальной работы и инженерного таланта стало миллиарды различного транспорта от легковых автомобилей до огромных транспортных танкеров, работающих по тому же принципу и сегодня. К несчастью сам Рудольф не дожил до момента всемирного признания и погиб во время морского приключения в 1913 году.

В чем же секрет Рудольфа, почему его изобретение стало трендом в моторостроительстве и оказало большое влияние на индустриальный мир?

Секрет скрывается в способе воспламенения топливовоздушной смеси, а именно в ее самовозгорании. В конструкции инженера смесь сжималась в соотношении 20 к 1, что приводило к воспламенению. Результат– его эффективность была значительно выше аналогов того времени. Для сравнения — модели на бензине показывали КПД в 12%, газовые в 17%, а даже первый прототип Рудольфа мог похвастаться 25% коэффициентом полезного действия.

Двигатели Дизеля выходят на рынок

В 1920-ых годах эксперты в области транспорта пророчили изобретению большое будущее. Но до наступления золотого века двигателей на «солярке» пришлось ждать еще не один год. В германии первое авто с данным типом движка выпустили аж в 1924. Американская компания Cummins решила получить технологическое преимущество и вырываться вперед от многочисленных бензиновых конкурентов. Так в 1929 году она использовала движок Дизеля в легковой модели автомобиля. Первое конвейерное производство транспорта с инновационным движком началось в 1936 году, попробовать вкус нефтяного топлива довелось модели Mercedes-Benz 260D. Но это не перевернуло мышление автолюбителей того времени, они все еще воспринимали изобретение Рудольфа, как что-то медленное, небрежное, грязное, неэкономичное и шумное.

Но после Второй мировой коллективное отношение к технологии изменилось. В 1975 модель VW GOLF Diesel завоевала недоверчивые сердца потребителей и принцип работы системы питания дизельного двигателя стал общедоступным и понятным для многих покупателей. А благодаря хитрой разработке топливных насосов нового поколения от компании Bosch движок стал меньше потреблять горючего и изменилось общее устройство движка. Затем эта модель была усовершенствована до спортивного авто, ее оснастили турбонаддувом. После успеха на рынке, зеленый свет, открылся для остальных ведущих производителей, кто боялся рисковать капиталом, теперь могли наладить выпуск моделей с изобретением Рудольфа.

Увеличение производительности и дальнейшее завоевание рынка

После того как рынок компактных авто был покорен, дизельная инновация перешла к завоеванию всего автопрома. Инженерам удалось спроектировать конструкцию, которая повышала давление, а система моментального впрыска избавила от посредничества и освободило место и облегчило вес, избавившись от ненужного отсека камеры сгорания. Новинка компании Bosch сделала реальным подачу топлива под давлением в тысячу бар прямо в цилиндрический бак — это привело к более эффективному сжиганию топлива. С каждым годом, улучшались показатели, рос потребительский спрос, что стимулировало изучение движков, работающих на дизеле. В начале нового тысячелетия моторы могли выдавать показатели в 2000 бар, и эта цифра растет до сих пор.

Принцип работы дизельного мотора

Общий принцип работы дизельного агрегата, выполняющего четыре такта в процессе эксплуатации можно описать так:

- Процесс наполнения цилиндра чистым воздухом при движении поршня в положение нижней мертвой точки, воздух проходит через впускной клапан;

- Сжатие воздуха до его максимального нагрева, поршень движется в положение верхней мертвой точки, впускной и выпускной клапана закрыты;

- Впрыск горючего в цилиндр, его смесь с воздухом и самовоспламенение, при этом вырабатывается большое количество теплоты, увеличивается давление;

- Процесс совершения полезной работы за счет движения поршня вниз, стимулирует этот процесс действие давления газов;

- Движение поршня в положение верхней мертвой точки, выброс отработанных газов через выпускной клапан.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

РЕЖИМЫ РАБОТЫ СИСТЕМЫ ПИТАНИЯ

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме.

Нормальная работа топливной системы, условия

Что бы топливная система дизельного двигателя, включающая в себя аппаратуру и механизмы, работала стабильно, необходимо выполнение определённых требований:

В камере сгорания должна быть обеспечена высокая температура и давление;

Топливо и воздух, смешиваясь, должны создавать определённую пропорцию;

Вращение коленчатого вала с определённой частотой должно соответствовать углу опережения впрыска топлива;

Параметры воздушного заряда должны соответствовать наиболее оптимальному состоянию

Это требование очень важно, поскольку при попадании топлива в неподготовленную среду работа установки будет сильно осложнена. Параметры, оказывающие сильное влияние на процесс следующие: компрессия, температура головки поршня, количество и пропорция воздуха в камере сгорания.

Что касается степени сжатия, её параметры существенно отличаются от параметров бензинового мотора. В бензиновых силовых установках она имеет значение на уровне 10, тогда как в дизельных агрегатах может быть 20 и выше. Это обусловлено тем, большая степень сжатия позволяет создать большую температуру камеры сгорания, что значительно облегчает воспламенение топливовоздушной смеси и запуск силовой установки.