Процесс хромирования металлических изделий в домашних условиях

Содержание:

- Возможные дефекты

- Причины появления изъянов на поверхности деталей

- Оборудование и материалы для хромирования своими руками

- 1 Что такое хромирование

- Состав и методика подготовки электролита

- Применяемые технологии

- Возможные дефекты

- Финишная обработка изделий

- Возможные дефекты

- Гальваническое хромирование детали своими руками

- Инструменты и материалы

- Возможные дефекты и их причины

- Основные проблемы при хромировании и методы их решения

- Контроль качества хромовых покрытий

- Что делать, если получился брак

- Восстановить хром на авто | Автоюристы

- Виды хромирования

Возможные дефекты

При осмотре всех плоскостей металла после гальванического хромирования могут быть обнаружены специфические недостатки, которые чаще всего связаны с составом электролита и плотностью тока, но могут иметь и другие причины. Если хром не оседает на металл, то это может быть связано с недостаточной плотностью тока, избытком серной кислоты, завышенной температурой раствора или окислением анода. Если хромовое покрытие отслаивается от металла, то причиной этого может быть плохая очистка его поверхности и колебание токовых параметров в процессе хромирования. При превышении плотности тока на выступающих частях детали могут образовываться наросты, а поверхность хромированного металла становится матовой и неровной. При слишком маленькой плотности тока покрытие становится жестким и имеет «молочный» вид.

Причины появления изъянов на поверхности деталей

Опытные мастера выделяют несколько основных причин, влияющих на качество хромирования в домашних условиях.

Способы устранения изъянов на поверхности деталей

Превышение силы тока. Избыточный ток, пропущенный через объект, может привести к неравномерному окрашиванию предмета.

Несоблюдение технологии. При нарушении оптимальных температурных показателей и дозировки реактивов металл не обретёт желаемый зеркальный блеск.

Некачественная подготовка изделия-основы. Плохое обезжиривание не позволит катионам хрома равномерно осесть на поверхности предмета, а также уменьшит срок его эксплуатации.

Оборудование и материалы для хромирования своими руками

Чтобы выполнить хромирование деталей необходимо найти нежилое помещение с эффективной вытяжной вентиляцией, например такое, как гараж. В летний период можно проводить работы на открытом пространстве с навесом или крышей.

Потребность в наличии таких средств защиты обусловлена токсичностью образующихся в процессе хромирования испарений ввиду содержания в них кислотных паров. Это также определяет необходимость предусмотреть утилизацию остаточных продуктов.

К тому же в зависимости от выбранной технологии потребуется специализированное оборудование.

Для хромирования своими руками жидким методом оно представлено:

- нагревательным элементом (подойдет ТЭН);

- анодом пластинчатого или стержневого типа обычно из свинцово-сурьмяного сплава 93:7, реже из свинца;

- катодом в форме зажима для фиксации на обрабатываемом предмете;

- кислотоустойчивым термометром либо терморегулятором (требует соответствующей электронной схемы);

- кронштейном для удерживания предмета навесу;

- источником постоянного тока с регулировкой выходного напряжения, в качестве которой может служить реостат (от 18 А для 3 л);

- проводами (сечение выбирают на основе максимальной силы тока, но не менее 2,5 мм2).

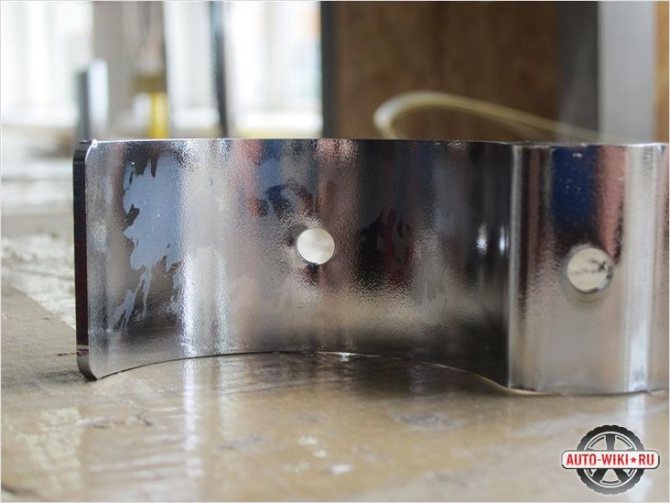

Самодельный аппарат для хромирования

Основным инструментом для технологии напыления является гальваническая кисть. В домашних условиях применяют самодельные устройства. Это объясняется, прежде всего, очень высокой стоимостью промышленных аналогов. К тому же для них необходимы фирменные реактивы.

Для изготовления кисти потребуется:

- щетина;

- прозрачный цилиндр из стекла, пластика, полиэтилена либо пропилена произвольного размера;

- свинцовый провод;

- крышка с заливным отверстием и вклеенным металлическим контактом;

- свинцовая обмотка;

- источник питания мощностью до 1 кВт;

- выпрямитель тока в виде 12 В 50 А стабилизатора, который может быть представлен, например, трансформатором или аккумуляторным зарядным устройством;

- термометр для жидкостей с диапазоном 100°С;

- устройство подогрева электролита, например, внешний подогреватель для стеклянной ванночки либо ТЭН с керамической кислотной защитой (не обязательно, но способствует ускорению работ).

Обмотанную свинцовым проводом щетину нужно поместить в цилиндр. Сверху его закрывают крышкой с заливным отверстием и вклеенным металлическим контактом. К последнему припаивают свинцовую обмотку. В находящейся над щетиной пенопластовой мембране проделывают мелкие сквозные отверстия. Выпрямитель тока устанавливают плюсом к контакту крышки и минусом к обрабатываемому предмету.

Принцип функционирования такого устройства состоит в том, что наполняющий цилиндр электролит просачивается на щетину через мембрану. Нанесение на обрабатываемую поверхность осуществляется движением щетины.

Наконец, в любом случае требуется компрессор либо пылесос для удаления с рабочей поверхности пыли.

1 Что такое хромирование

Для того чтобы правильно и безопасно произвести процесс хромирования своими руками, следует учесть все особенности химических и физических превращений, которые проходят в гальванической ванне. Большинство реактивов, задействованных в хромировании, относятся к особо опасным для здоровья веществам, так что прежде чем начать экспериментировать с хромовыми покрытиями, внимательно изучите теоретическую сторону процесса. Далее постараемся детально рассмотреть химическую составляющую вопроса, меры безопасности и то, как сделать гальваническую ванну и электролит.

Хромирование — это физико-химический процесс, во время протекания которого на поверхности обрабатываемого изделия или детали оседает тонкий слой металлического хрома. Данный металл придает поверхности блестящий вид, благодаря чему хромированное изделие обретает очень красивый вид. Гальваника открывает широкие возможности для повышения декоративных, физических и химических свойств материалов.

Хром крайне устойчив к действию агрессивной среды, он не тускнеет и не темнеет под действием воды и воздуха, благодаря чему нашел широкое применение в оформлении деталей кузовов машин и деталей механизмов, работающих в трудных условиях.

Оформление деталей кузова машины хромом

Толщина хромового покрытия очень небольшая: от 0.075 до 0.25 мм. В отличие от никеля, хром в большинстве случаев не накладывают непосредственно на металл. Для этого используют тонкий слой подложки, нанесенной гальваническим путем. Такой подслой состоит из меди или никеля и требует применения дополнительных технологических операций, усложняя и без того непростой процесс хромирования.

Еще одна сложность, которая может остановить домашнего умельца на пути выполнения поставленной задачи, покупка химических реактивов. Основной компонент хромирования — оксид хрома (CrO3), другое название — хромовый ангидрид. Неприятная особенность его использования заключается в том, что шестивалентный оксид хрома — сильнейший яд, смертельная доза которого для человека составляет около 6 г. Данное химическое соединение имеет ограниченный оборот, строго контролируемый государством. Отходы, возникающие после окончания хромирования, должны утилизироваться согласно с особым порядком, а не просто выливаться в канализацию, или того хуже — в почву. Хромовый ангидрид является канцерогеном, при попадании его раствора на кожу возникают очень сильные раздражения, вплоть до экзем и дерматитов, которые могут перерасти в рак кожи.

Состав и методика подготовки электролита

В смеси для осаждения хрома содержится:

- Дистиллированная (из аптеки) либо водопроводная (прокипяченная и отстоянная, идеально — фильтрованная) вода.

- Хромовый ангидрид (CrO3), из расчета 250 г на 1 л воды.

- Серная кислота (H2SO4) – 2-2.5 г/л (с удельной плотностью 1,84 г/см3).

Порядок приготовления:

Сосуд наполовину заполнить водой, разогретой до 60º С.

Всыпать хромовый ангидрид; добиться полного растворения, размешивая.

Долить оставшуюся воду, осторожно добавить кислоту, перемешать.

Электролит выдерживается 3,5 часа под номинальным током (для выравнивания плотности).

При соблюдении всех правил электролит становится темно-коричневым, после чего смесь отстаивается в прохладном помещении 1 сутки.

Применяемые технологии

Оборудование для хромирования с помощью гальванического метода предполагает наличие специальной емкости (ванны), в которой и осуществляется процесс. Гальванические ванны не подразумевают соблюдения определенных параметров вроде ширины или высоты, главное требование, которое к ним предъявляют – способность выдерживать воздействие кислоты.

Электрохимический метод хромирования в домашних условиях основан на известном со школы принципе электролиза, при котором ток проходит через состав, включающий в себя кислоту, щелочь и соли хрома. При прохождении тока образуются свободные катионы хрома, с помощью которых и удается захромировать металл.

Основное отличие химического хромирования от электролитического состоит в том, что восстановление хрома растворами солей происходит при участии гипофосфита натрия, который добавлен в раствор, в отличие от электролита, применяемого для электролитического метода при обработке покрываемых хромом металлических поверхностей.

Однако технология отделки в хром с помощью химического метода, при отсутствии особой декоративности, по сравнению с электролитическим покрытием, обладает более высокой надежностью. Металл лучше выдерживает бытовые нагрузки. Фосфор, содержащийся в таком покрытии, придает ему твердость и прочность, избавляя от разных проблем.

Возможные дефекты

При осмотре всех плоскостей металла после гальванического хромирования могут быть обнаружены специфические недостатки, которые чаще всего связаны с составом электролита и плотностью тока, но могут иметь и другие причины. Если хром не оседает на металл, то это может быть связано с недостаточной плотностью тока, избытком серной кислоты, завышенной температурой раствора или окислением анода. Если хромовое покрытие отслаивается от металла, то причиной этого может быть плохая очистка его поверхности и колебание токовых параметров в процессе хромирования. При превышении плотности тока на выступающих частях детали могут образовываться наросты, а поверхность хромированного металла становится матовой и неровной. При слишком маленькой плотности тока покрытие становится жестким и имеет «молочный» вид.

Финишная обработка изделий

Обработку изделий после покрытия хромом проводят следующим образом: по окончании процесса изделия извлекают из ванны хромирования и промывают в холодной, а затем в горячей воде. Нормализацию проводят в 3% растворе соды, затем опять промывают и сушат. Детали, предназначенные для работы под воздействием больших нагрузок или в агрессивной среде, дополнительно прогревают в течение 1,5 – 2 часов при температуре 150-200С для удаления водорода, что способствует повышению прочности хромового покрытия и увеличивают прочность сцепления хрома с основным металлом. Изделия, покрытые хромом с декоративными целями нагреву не подлежат.

В случае необходимости изделия проходят дополнительную механическую обработку – полирование.

Возможные дефекты

Несоблюдение технологии ведет к образованию различных дефектов хромового слоя. Во избежание этого необходимо знать основные причины:

- несоблюдение температурного режима;

- неправильные концентрации элементов раствора;

- некачественная подготовка рабочей поверхности;

- нарушение параметров подачи тока;

- наличие посторонних частиц и примесей.

Вследствие названных причин проявляются такие дефекты, как слабый блеск либо его отсутствие, питтинг, хрупкий осадок, шероховатость, набросы, вуаль, шероховатые и темные пятна, подгар, отслаивание, трещины, полосы, пузыри, шелушение, отсутствующие фрагменты, темно-серый цвет, низкие скорость осаждения и рассеивающая способность электролита, черная или коричневая пленка на анодах.

Гальваническое хромирование детали своими руками

Хромирование металла в домашних условиях методом гальванизации, в отличие от имитирующих хром технологий, вместе с декоративным эффектом дает защитное покрытие. Таким образом рационально хромировать детали, эксплуатирующиеся в жестких условиях — диски, бамперы.

Промышленная установка для хромирования своими руками (химическим способом) стоит порядка 150-200 тысяч рублей, тогда как гальваническое хромирование в домашних условиях, выполняемое с применением подручных средств, не сопровождается существенными материальными затратами.

Для хромирования в домашних условиях нужно:

- Пластмассовая либо полипропиленовая ванна;

- Калорифер, посредством которого нагревается состав электролита (требуется устройство с кислотостойким покрытием, приобрести которое можно в специализированных магазинах);

- Химический термометр, работающий в диапазоне температур 0-100 градусов;

- Источник постоянного тока (выпрямитель), поддерживающий силу тока до 60 А и напряжение в 13 В;

- Медный прут, проволока для подвески.

Оборудование для хромирования своими руками обойдется вам в 400-500 долларов, большая часть из которых уйдет на покупку выпрямителя.

Размер емкости под электролит выбирается исходя из размеров обрабатываемой детали: хромирование дисков в домашних условиях выполняется в ваннах объемом 150-200 л., мелкие детали — накладки на панель приборов, дверные ручки можно покрывать в пластиковом ведре.

Также вам потребуются реагенты для хромирования своими руками:

- Вода с низким содержанием соли (рекомендуем использовать техническую дистиллированную воду);

- Раствор хромового ангидрида (концентрация 230-240 г/литр);

- Раствор серной кислоты (концентрация 2.3-2.4 г/л);

- Соляная кислота;

- Растворитель (чистый ацетон либо № 646);

- Листовой свинец.

Гальваническое хромирование в домашних условиях

Чтобы сделать хромирование своими руками первоначально нужно приготовить электролит — на один литр дистиллированной воды добавляется 400 грамм хромового ангидрида и 4 грамма серной кислоты. Сначала в ванну выливается вода, далее в ней разбавляется ангидрид и подмешивается серная кислота (добавляется тонкой струей). Смесь готовится в объеме, достаточном для полного перекрытия размещенной в ванне детали.

Хромирование выполняется в следующей последовательности:

-

- Обрабатываемая деталь полируется с целью устранения царапин и потертостей (после хромирования на поверхности видны даже малейшие дефекты), очищается и обезжиривается ацетоном;

- Деталь выдерживается в растворе дистиллированной воды и соляной кислоты (10:1) в течении 10-15 минут, происходит процесс ее «активации»;

- После выдержки деталь изымается, промывается в дистиллированной воде и с помощью подвески из проволоки либо крюка опускается в емкость с предварительно нагретым до температуры 45 градусов электролитом;

- К подвеске, удерживающую деталь, подключается провод «-» выпрямителя. В ванну опускается листовой свинец, закрепленный на медном прутке. К прутку подключается повод «+»;

- Подается напряжение от выпрямителя и деталь выдерживается в электролите в течении 30-40 минут при постоянной температуре 45 градусов.

ПОСМОТРЕТЬ ВИДЕОИНСТРУКЦИЮ

После извлечения хромированный элемент промывается дистиллированной водой, высохшая поверхность полируется до появления стойкого блеска.

Инструменты и материалы

Для домашнего хромирования с помощью ванны следует подготовить следующие инструменты и материалы:

- Сосуд из стекла необходимых габаритов;

- Неметаллическая ванночка с чистой водой;

- ТЭН;

- Коробка с термоизоляцией;

- Анод стержневого или пластинчатого типа из свинца или сплава;

- Катод;

- Стойкий к кислотной среде термометр;

- Кронштейн, с помощью которого деталь будет удерживаться в подвешенном положении;

- Фанерная или деревянная крышка для сосуда;

- Источник электропитания.

Средства защиты

Необходимо обзавестись и защитными средствами — плотные резиновые перчатки и качественный респиратор. Одежду можно укрыть фартуком из прорезиненого материала.

Возможные дефекты и их причины

На покрытии мелкие раковины

- Некачественная механическая обработка заготовки.

- В процессе реакции с поверхности не удаляется водород. В этом случае следует изменить способ «подвешивания» образца и методику просушки.

Отслоение хромировки

- Нестабильность питающего напряжения.

- Плохое обезжиривание.

- Во время слишком длительной обработки электролит остыл.

Если кому-то показалось, что хромирование, в общем-то, штука несложная, то придется несколько огорчить. Даже если речь идет о мелкой «вещице», то нюансов достаточно. Но особенно стоит предупредить о «подводных» камнях тех, кто думает поставить в домашних условиях это дело «на поток».

Основные проблемы при хромировании и методы их решения

- Отсутствие покрытия на углубленных участках изделия – возникает из-за низкой плотности тока в углубленных местах, избытке серной кислоты в составе электролита.

Решение: использовать фигурные аноды, начало процесса хромирования (1-2 минуты) проводить при вдвое повышенной плотности тока – дать толчок тока, снизить содержание серной кислоты – добавить в электролит воды или хромового ангидрида.

- Покрытие матовое или пригорелое (обычно на выступающих частях изделий) – возникает из-за высокой плотности тока при данной температуре, пассивирования анодов или недостаточного прогрева деталей перед процессом.

Решение: корректировать соотношение плотности тока и температуры, увеличить расстояние между анодами и катодами, очистить аноды, контролировать прогрев деталей перед погружением в ванну хромирования.

- Темные разводы, полосы, точки на поверхности изделий – недостаточная концентрация в растворе электролита серной кислоты

Решение: добавить в раствор серной кислоты.

- Темный цвет покрытия – высокое содержание трехвалентного хрома, недостаток кислоты, низкая температура электролита в процессе хромирования.

Решение: кроме прогрева электролита и добавления серной кислоты следует проработать электролит током.

- Покрытие отслаивается – некачественное обезжиривание поверхности изделия, резкое повышение плотности тока при снижении температуры.

Решение: откорректировать температурный режим хромирования, улучшить подготовку поверхности изделия.

- Зернистость или вздутия – наличие в электролите твердых частиц и (или) некачественная подготовка изделия к гальванической обработке.

Решение: фильтрация электролита и контроль качества подготовки деталей.

Контроль качества хромовых покрытий

Для определения толщины слоя хромового покрытия используют стандартные химические или физические методы контроля. Качество покрытия оценивают прежде всего визуально – покрытие должно быть ровным и гладким, без наростов и прогара.

|

Что делать, если получился брак

Получился брак

Получился брак

Такое часто происходит с теми, кто первый раз хромирует детали, но отрицательный результат не должен пугать начинающего мастера. Наоборот, если у вас не получилось с первого раз, то, скорее всего, со второй попытки получится даже лучше, чем должно было получиться в первый раз. Это обусловлено тем, что вы нанесете хрома в два раза больше чем нужно. Если же деталь забракована настолько, что слой хрома отслаивается, то тоже не стоит отчаиваться. Слой хрома можно снять с помощью раствора дистиллированной воды и соляной кислоты в соотношении один к десяти. Приготовить такой раствор можно в той же ванне и поместить туда ненадолго бракованную деталь. Затем повторите заново весь процесс хромирования.

Восстановить хром на авто | Автоюристы

Чтобы в дальнейшем не восстанавливать и не менять их при повреждении или утрате привлекательности хромового покрытия, достаточно следить за их состоянием и регулярно выполнять несложные профилактические работы. Выполнить такие работы в состоянии каждый автолюбитель, которого волнует внешний вид своего транспортного средства. Свежие окислы на блестящих деталях автомобиля можно удалить специальной пастой для восстановления хромовых покрытий Для поддержания хромированного покрытия в первоначальном состоянии и профилактики повреждений, требующих его восстановления, его необходимо регулярно протирать поролоновой губкой или мягкой тканью, смоченной в теплой воде. Выполняя такие работы, нельзя использовать грубую ткань или жесткую губку, которые могут оставить на защитном слое мелкие царапины и потертости, что приведет к его потускнению.

Как вернуть блеск — полировка и защита хромированных деталей

Внимание Но этот способ довольно примитивен и обычно подходит для простой покраски, для восстановления хромированных деталей больше подойдет способ электрохимического или щелочного обезжиривания. Он имеет более высокий коэффициент очистки, особенно для деталей сложной формы, и, не смотря на свою сложность лучше подходит для процедуры восстановления хромированных деталей своими руками

Как хромировать детали Обезжиривание, один из самых важных этапов, качество и ремонт хромированных деталей полностью зависит от него. Существует несколько вариантов химического или электрохимического обезжиривания, для различных материалов и поверхностей (для металлов, цинков, алюминия, пластика и так далее), и выбирать метод следует из справочников и документаций. Неправильно выбранный метод обезжиривания может или негативно отразиться на процессе восстановления хромированных деталей или же вообще испортить ее.

Способы восстановления блеска хрома

- Перед тем как очистить, снимите деталь и перенесите в защищённое от перепада температур место.

- Когда ржавчина проедает хромированное покрытие насквозь, требуется механическая очистка. Всё определяет глубина повреждения. В некоторых случаях приходится применять грубую шлифовку крупнозернистым абразивом.

-

Если удалена значительная площадь металла, нужно позаботиться о его защите, нанесении грунтовки на сварные швы и так далее.

Если за очисткой планируется не восстановление, а покраска, то потребуется два вида грунта — кислотный и основной.

- Хромирование в домашних условиях невозможно. О том, как восстановить такую деталь, вам будут рассказывать в автосервисе, а в качестве альтернативы можно рассмотреть покрытие детали металлизированной плёнкой, покраску детали и гальваническое серебрение.

Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:2а — приграничная диффузия;2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

Результат хромирования детали

К группе 2 относятся:

2а:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

2б:

диффузионное нанесение элементов.

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.